Système de découpe de précision entièrement automatique de 12 pouces dédié aux plaquettes de Si/SiC et HBM (Al)

Paramètres techniques

| Paramètre | Spécification |

| Taille de travail | Φ8", Φ12" |

| Broche | Double axe 1,2/1,8/2,4/3,0, vitesse maximale 60 000 tr/min |

| Taille de la lame | 2" ~ 3" |

| Axe Y1 / Y2

| Incrément par étape : 0,0001 mm |

| Précision de positionnement : < 0,002 mm | |

| Plage de coupe : 310 mm | |

| Axe X | Plage de vitesse d'avance : 0,1–600 mm/s |

| Axe Z1 / Z2

| Incrément par étape : 0,0001 mm |

| Précision de positionnement : ≤ 0,001 mm | |

| Axe θ | Précision de positionnement : ±15" |

| Station de nettoyage

| Vitesse de rotation : 100–3000 tr/min |

| Méthode de nettoyage : rinçage et essorage automatiques | |

| Tension de fonctionnement | triphasé 380 V 50 Hz |

| Dimensions (L×P×H) | 1550×1255×1880 mm |

| Poids | 2100 kg |

Principe de fonctionnement

Cet équipement permet une découpe de haute précision grâce aux technologies suivantes :

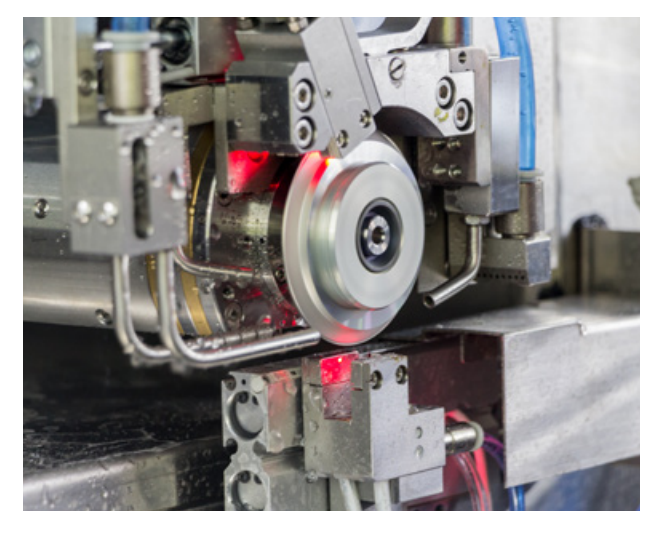

1. Système de broche haute rigidité : vitesse de rotation jusqu'à 60 000 tr/min, équipé de lames diamantées ou de têtes de découpe laser pour s'adapter aux différentes propriétés des matériaux.

2. Contrôle de mouvement multi-axes : précision de positionnement des axes X/Y/Z de ±1 μm, associée à des échelles de réseau de haute précision pour garantir des trajectoires de coupe sans déviation.

3. Alignement visuel intelligent : Le CCD haute résolution (5 mégapixels) reconnaît automatiquement les rues de coupe et compense la déformation ou le désalignement des matériaux.

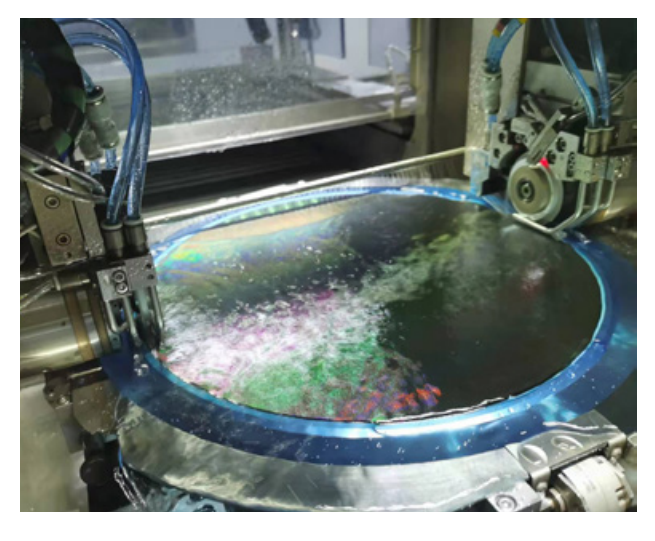

4. Refroidissement et dépoussiérage : Système intégré de refroidissement à eau pure et dépoussiérage par aspiration pour minimiser l'impact thermique et la contamination particulaire.

Modes de coupe

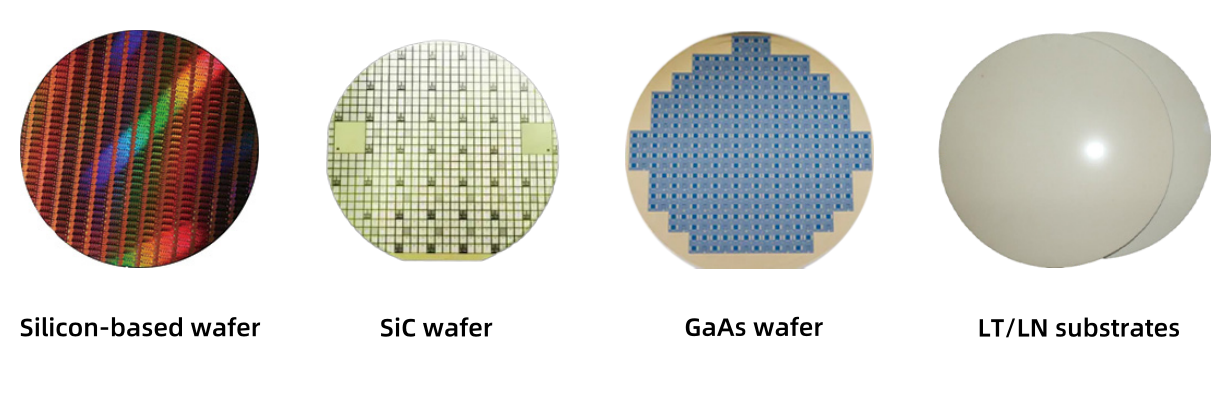

1. Découpe à lame : Convient aux matériaux semi-conducteurs traditionnels comme le Si et le GaAs, avec des largeurs de coupe de 50 à 100 μm.

2. Découpe laser furtive : Utilisée pour les plaquettes ultra-minces (<100 μm) ou les matériaux fragiles (par exemple, LT/LN), permettant une séparation sans contrainte.

Applications typiques

| Matériaux compatibles | Domaine d'application | Exigences de traitement |

| Silicium (Si) | Circuits intégrés, capteurs MEMS | Découpe de haute précision, ébréchure <10μm |

| Carbure de silicium (SiC) | Dispositifs de puissance (MOSFET/diodes) | Découpe à faible dommage, optimisation de la gestion thermique |

| Arséniure de gallium (GaAs) | Dispositifs RF, puces optoélectroniques | Prévention des microfissures, contrôle de la propreté |

| Substrats LT/LN | Filtres SAW, modulateurs optiques | Découpe sans contrainte, préservant les propriétés piézoélectriques |

| Substrats céramiques | Modules de puissance, emballage LED | Traitement des matériaux à haute dureté, planéité des bords |

| Cadres QFN/DFN | Emballage avancé | Découpe simultanée multi-puces, optimisation de l'efficacité |

| Plaquettes WLCSP | Conditionnement au niveau de la plaquette | Découpe sans dommage de plaquettes ultra-minces (50 μm) |

Avantages

1. Numérisation à grande vitesse des cadres de cassettes avec alarmes de prévention des collisions, positionnement de transfert rapide et forte capacité de correction d'erreurs.

2. Mode de coupe à double broche optimisé, améliorant l'efficacité d'environ 80 % par rapport aux systèmes à broche unique.

3. Vis à billes importées avec précision, guides linéaires et contrôle en boucle fermée de l'échelle de diffraction de l'axe Y, assurant une stabilité à long terme de l'usinage de haute précision.

4. Chargement/déchargement entièrement automatisé, positionnement du transfert, découpe d'alignement et inspection de la saignée, réduisant considérablement la charge de travail de l'opérateur (OP).

5. Structure de montage de broche de type portique, avec un espacement minimal des deux lames de 24 mm, permettant une plus grande adaptabilité aux processus de coupe à double broche.

Caractéristiques

1. Mesure de hauteur sans contact de haute précision.

2. Découpe multi-plaquettes à double lame sur un seul plateau.

3. Systèmes d'étalonnage automatique, d'inspection de la largeur de coupe et de détection de la rupture de la lame.

4. Prend en charge divers processus grâce à des algorithmes d'alignement automatique sélectionnables.

5. Fonctionnalité d'autocorrection des défauts et surveillance multiposition en temps réel.

6. Capacité d'inspection de première coupe après le découpage initial.

7. Modules d'automatisation d'usine personnalisables et autres fonctions optionnelles.

Services d'équipement

Nous offrons un soutien complet, de la sélection des équipements à la maintenance à long terme :

(1) Développement personnalisé

• Recommander des solutions de découpe à lame/laser en fonction des propriétés des matériaux (par exemple, la dureté du SiC, la fragilité du GaAs).

• Proposer des tests d'échantillons gratuits pour vérifier la qualité de coupe (y compris l'écaillage, la largeur de la saignée, la rugosité de surface, etc.).

(2) Formation technique

• Formation de base : Utilisation des équipements, réglage des paramètres, maintenance courante.

• Cours avancés : Optimisation des procédés pour les matériaux complexes (par exemple, découpe sans contrainte de substrats LT).

(3) Assistance après-vente

· Réponse 24h/24 et 7j/7 : diagnostic à distance ou assistance sur site.

• Approvisionnement en pièces de rechange : Broches, lames et composants optiques en stock pour un remplacement rapide.

• Maintenance préventive : étalonnage régulier pour maintenir la précision et prolonger la durée de vie.

Nos avantages

✔ Expérience dans l'industrie : Au service de plus de 300 fabricants mondiaux de semi-conducteurs et d'électronique.

✔ Technologie de pointe : Les guides linéaires de précision et les systèmes servo garantissent une stabilité inégalée dans le secteur.

✔ Réseau de service mondial : couverture en Asie, en Europe et en Amérique du Nord pour une assistance localisée.

Pour tout test ou demande de renseignements, contactez-nous !