Effecteur terminal en céramique d'alumine / bras à fourche pour la manipulation de plaquettes et de substrats

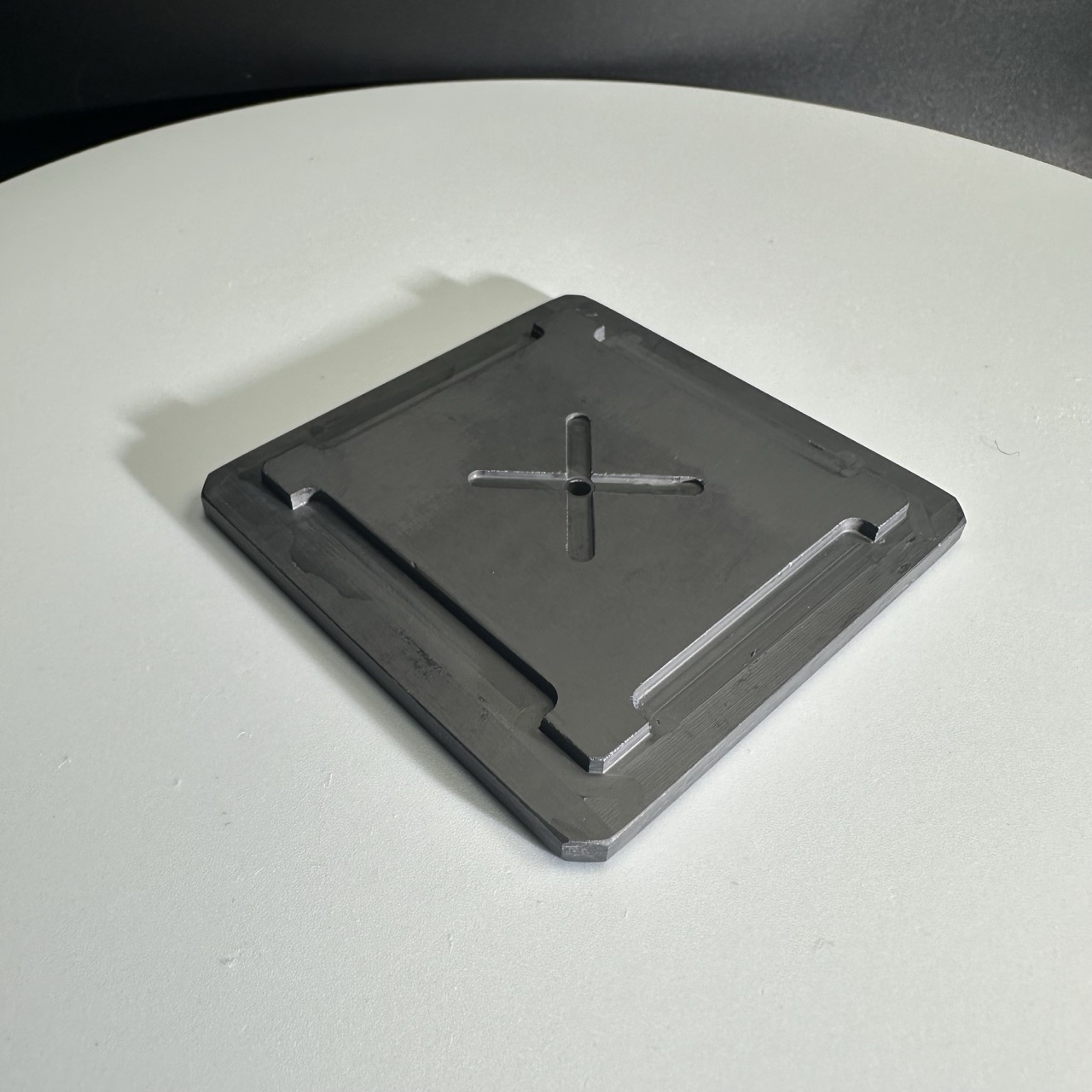

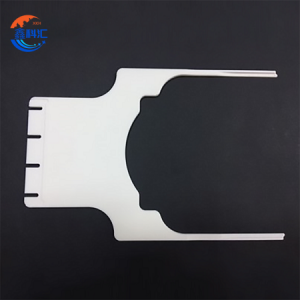

Diagramme détaillé

Aperçu de l'effecteur terminal en céramique d'alumine

L'effecteur en céramique d'alumine, aussi appelé bras de préhension en céramique ou pince en céramique, est un outil essentiel utilisé dans l'automatisation robotisée et les lignes de production en salle blanche. Installé sur le bras robotisé, il constitue l'interface finale avec le produit et permet de saisir, maintenir, aligner et transférer des pièces très sensibles telles que des plaquettes de silicium, des panneaux de verre ou des composants microélectroniques.

Fabriqué à partir de céramique d'alumine ultra-pure (Al2O3), ce bras de fourche offre une solution exceptionnellement propre et stable pour les environnements où la contamination métallique, la déformation plastique ou la génération de particules ne peuvent être tolérées.

Propriétés des matériaux – Pourquoi l'alumine ?

À propos de l'effecteur terminal en céramique d'alumine : l'alumine (Al₂O₃) est l'un des matériaux les plus éprouvés et fiables.céramiques techniques avancéesLe grade que nous utilisons (pureté ≥ 99,5 %) offre une combinaison unique de qualités physiques et chimiques qui en font le matériau de choix pour les applications semi-conducteurs et sous vide :

-

Dureté extrême– Avec une dureté Mohs de 9, il offre une durabilité et une résistance aux rayures exceptionnelles.

-

endurance thermique– Maintient son intégrité structurelle au-delà de 1600 °C, surpassant ainsi ses homologues en métal et en polymère.

-

isolation électrique– Élimine l'accumulation d'électricité statique et assure une protection diélectrique complète.

-

Immunité chimique– Insensible aux acides, aux alcalis, aux gaz plasma et aux solutions de nettoyage agressives.

-

Risque de contamination extrêmement faible– Surface non dégazante et à faible friction qui minimise la libération de particules dans les salles blanches.

Ces caractéristiques permettent aux effecteurs terminaux en céramique d'alumine de fonctionner parfaitement dans des environnements difficiles et de haute précision.

Applications principales de l'effecteur terminal en céramique d'alumine

La polyvalence des bras effecteurs en céramique d'alumine les rend essentiels dans de nombreuses industries de haute technologie :

-

Systèmes de transport de plaquettes semi-conductrices– Déplacer en toute sécurité les plaquettes de silicium d'un processus à l'autre sans micro-rayures.

-

production d'écrans plats– Manipulation de substrats en verre fragiles pour la fabrication d'écrans OLED, LCD ou microLED.

-

Fabrication de cellules photovoltaïques (PV)– Prise en charge du chargement et du déchargement des plaquettes solaires dans le cadre de cycles robotisés à grande vitesse.

-

assemblage de composants optiques et électroniques– Manipuler des composants délicats comme des capteurs, des résistances et des puces miniatures.

-

Automatisation du vide et des salles blanches– Exécuter des tâches de précision dans des conditions ultra-propres et à contrôle particulaire.

Dans tous les cas de figure, l'effecteur terminal en céramique d'alumine assure le lien crucial entre l'automatisation robotique et le produit déplacé.

Options de conception et de personnalisation de l'effecteur terminal en céramique d'alumine

Chaque ligne de production présente des exigences spécifiques. C'est pourquoi nous proposons des solutions d'effecteurs terminaux en céramique d'alumine sur mesure, adaptées à différentes tailles de plaquettes, systèmes robotisés et méthodes de manutention :

Compatibilité avec les plaquettes : Prend en charge les plaquettes de 2" à 12" et peut être dimensionné pour des pièces sur mesure.

Options géométriques : fourche simple, double fourche, multi-fentes ou formes personnalisées avec cavités intégrées.

Manipulation sous vide : Canaux d’aspiration sous vide optionnels pour le support de plaquettes sans contact.

Interfaces de montage : trous de boulons personnalisés, brides ou conceptions à fentes pour s’adapter à n’importe quel bras robotique.

Finitions de surface : Surfaces polies ou superfinies (jusqu'à Ra < 0,15 μm).

Profils de bord : Bords chanfreinés ou arrondis pour une protection maximale de la plaquette.

Notre équipe d'ingénierie spécialisée dans les effecteurs terminaux en céramique d'alumine peut travailler à partir de dessins CAO du client ou de pièces échantillons, garantissant ainsi une intégration parfaite dans les systèmes d'automatisation existants.

Principaux avantages des effecteurs terminaux en céramique d'alumine

| Fonctionnalité | Pourquoi c'est important |

|---|---|

| Précision dimensionnelle | Maintient un alignement parfait même lors de cycles répétitifs à grande vitesse. |

| Non contaminant | Ne produit pratiquement aucune particule, répondant ainsi aux exigences strictes des salles blanches. |

| Résistant à la chaleur et à la corrosion | Résiste aux procédés de fabrication agressifs et aux chocs thermiques. |

| Aucune charge statique | Protège les plaquettes et les composants sensibles contre les risques électrostatiques. |

| Léger mais rigide | Offre une rigidité élevée sans compromettre la charge du bras robotisé. |

| Durée de vie prolongée | Surpasse les bras en métal et en polymère en termes de durée de vie et de fiabilité. |

Comparaison des matériaux de l'effecteur terminal en céramique d'alumine

| Attribut | Bras de fourche en plastique | Bras de fourche en aluminium/métal | Bras de fourche en céramique d'alumine |

|---|---|---|---|

| Dureté | Faible | Moyen | Très élevé |

| Gamme thermique | ≤ 150 °C | ≤ 500 °C | Jusqu'à 1600 °C |

| Stabilité chimique | Pauvre | Modéré | Excellent |

| Classement des salles blanches | Faible | Moyenne | Idéal pour la classe 100 ou supérieure |

| Résistance à l'usure | Limité | Bien | Remarquable |

| Niveau de personnalisation | Modéré | Limité | Extensif |

Foire aux questions (FAQ) sur l'effecteur terminal en céramique d'alumine

Q1 : Qu'est-ce qui différencie un effecteur terminal en céramique d'alumine d'un effecteur terminal en métal ?

A1 :Contrairement aux bras en aluminium ou en acier, la céramique d'alumine ne se corrode pas, ne se déforme pas et n'introduit pas d'ions métalliques dans les processus de fabrication des semi-conducteurs. Elle conserve sa stabilité dimensionnelle même dans des conditions extrêmes et ne libère pratiquement aucune particule.

Q2 : Ces effecteurs terminaux en céramique d'alumine peuvent-ils être utilisés dans des chambres à vide poussé et à plasma ?

A2 :Oui. La céramique d'alumine estsans dégazageet résistant au plasma, ce qui en fait un matériau de choix pour les équipements de traitement sous vide et de gravure.

Q3 : Dans quelle mesure ces bras de fourche à effecteur terminal en céramique d'alumine sont-ils personnalisables ?

A3 :Chaque unité peut êtreentièrement personnalisable—y compris la forme, les fentes, les trous d'aspiration, le style de montage et la finition des bords — pour répondre aux exigences de votre système robotique.

Q4 : Sont-ils fragiles ?

A4 :Bien que la céramique soit naturellement fragile, notre conception permet de répartir la charge uniformément et de minimiser les points de contrainte. Correctement utilisée, sa durée de vie dépasse souvent celle des alternatives en métal ou en polymère.

À propos de nous

XKH est spécialisée dans le développement, la production et la vente de verres optiques spéciaux et de nouveaux matériaux cristallins de haute technologie. Nos produits sont destinés à l'électronique optique, à l'électronique grand public et au secteur militaire. Nous proposons des composants optiques en saphir, des films de protection pour objectifs de téléphones portables, de la céramique, du LT, du carbure de silicium (SiC), du quartz et des plaquettes de cristal semi-conducteur. Grâce à notre expertise et à nos équipements de pointe, nous excellons dans la transformation de produits non standard, avec pour ambition de devenir une entreprise leader dans le domaine des matériaux optoélectroniques.