Équipement de découpe laser infrarouge picoseconde à double plateforme pour le traitement du verre optique, du quartz et du saphir

Paramètre principal

| Type de laser | Picoseconde infrarouge |

| Taille de la plate-forme | 700×1200 (mm) |

| 900×1400 (mm) | |

| Épaisseur de coupe | 0,03-80 (mm) |

| Vitesse de coupe | 0-1000 (mm/s) |

| Rupture du bord de coupe | <0,01 (mm) |

| Remarque : la taille de la plate-forme peut être personnalisée. | |

Caractéristiques principales

1. Technologie laser ultra-rapide :

· Des impulsions courtes de niveau picoseconde (10⁻¹²s) combinées à la technologie de réglage MOPA permettent d'obtenir une densité de puissance de crête >10¹² W/cm².

· La longueur d'onde infrarouge (1064 nm) pénètre les matériaux transparents par absorption non linéaire, empêchant l'ablation de surface.

· Le système optique multi-focus exclusif génère simultanément quatre points de traitement indépendants.

2. Système de synchronisation à deux stations :

· Platines à moteur linéaire double à base de granit (précision de positionnement : ±1 μm).

· Temps de commutation de station < 0,8 s, permettant des opérations parallèles de « traitement-chargement/déchargement ».

· Le contrôle indépendant de la température (23±0,5°C) par station assure la stabilité de l'usinage à long terme.

3. Contrôle intelligent des processus :

· Base de données de matériaux intégrée (plus de 200 paramètres de verre) pour la correspondance automatique des paramètres.

· La surveillance du plasma en temps réel ajuste dynamiquement l'énergie laser (résolution de réglage : 0,1 mJ).

· La protection par rideau d'air minimise les microfissures sur les bords (<3 μm).

Dans un cas d'application typique impliquant le découpage en dés de plaquettes de saphir de 0,5 mm d'épaisseur, le système atteint une vitesse de coupe de 300 mm/s avec des dimensions de découpage < 10 μm, ce qui représente une amélioration de l'efficacité de 5 fois par rapport aux méthodes traditionnelles.

Avantages du traitement

1. Système de coupe et de fendage à double station intégré pour un fonctionnement flexible ;

2. L'usinage à grande vitesse de géométries complexes améliore l'efficacité de la conversion du processus ;

3. Bords de coupe sans conicité avec écaillage minimal (<50 μm) et manipulation sûre pour l'opérateur ;

4. Transition transparente entre les spécifications du produit avec un fonctionnement intuitif ;

5. Faibles coûts d'exploitation, taux de rendement élevés, processus sans consommables et sans pollution ;

6. Zéro génération de scories, de liquides résiduaires ou d'eaux usées avec intégrité de surface garantie ;

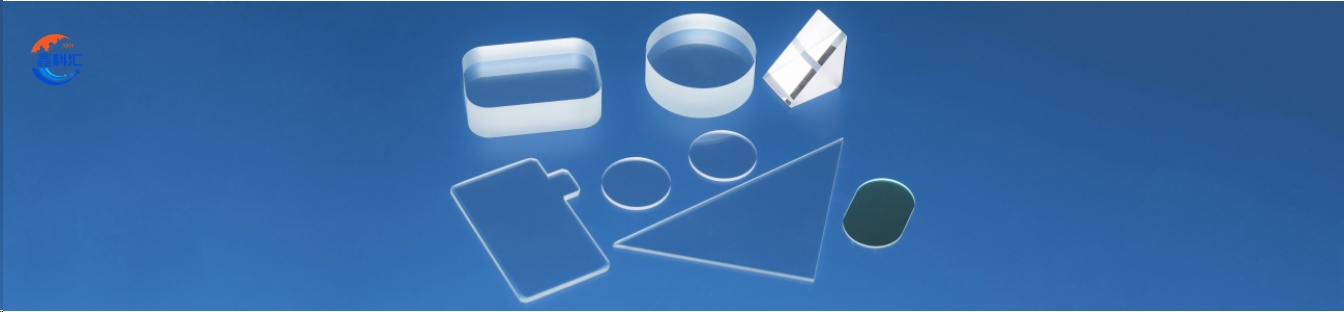

Exemple d'affichage

Applications typiques

1. Fabrication de produits électroniques grand public :

· Découpe précise des contours du verre de protection 3D du smartphone (précision de l'angle R : ± 0,01 mm).

· Perçage de micro-trous dans des verres de montre en saphir (ouverture minimale : Ø0,3 mm).

· Finition des zones transmissives en verre optique pour caméras sous écran.

2. Production de composants optiques :

· Usinage de microstructures pour réseaux de lentilles AR/VR (taille des caractéristiques ≥ 20 μm).

· Découpe angulaire de prismes de quartz pour collimateurs laser (tolérance angulaire : ±15").

· Mise en forme du profil des filtres infrarouges (conicité de coupe < 0,5°).

3. Emballage des semi-conducteurs :

· Traitement des traversées de verre (TGV) au niveau de la plaquette (rapport hauteur/largeur 1:10).

· Gravure de microcanaux sur substrats de verre pour puces microfluidiques (Ra <0,1μm).

· Coupes de réglage de fréquence pour résonateurs à quartz MEMS.

Pour la fabrication de fenêtres optiques LiDAR automobiles, le système permet la découpe de contours de verre de quartz de 2 mm d'épaisseur avec une perpendicularité de coupe de 89,5 ± 0,3°, répondant aux exigences de test de vibration de qualité automobile.

Applications de processus

Spécialement conçu pour la découpe de précision de matériaux cassants/durs, notamment :

1. Verre standard et verres optiques (BK7, silice fondue) ;

2. Cristaux de quartz et substrats de saphir ;

3. Verre trempé et filtres optiques

4. Substrats miroirs

Capable à la fois de découper des contours et de percer des trous internes de précision (Ø minimum 0,3 mm)

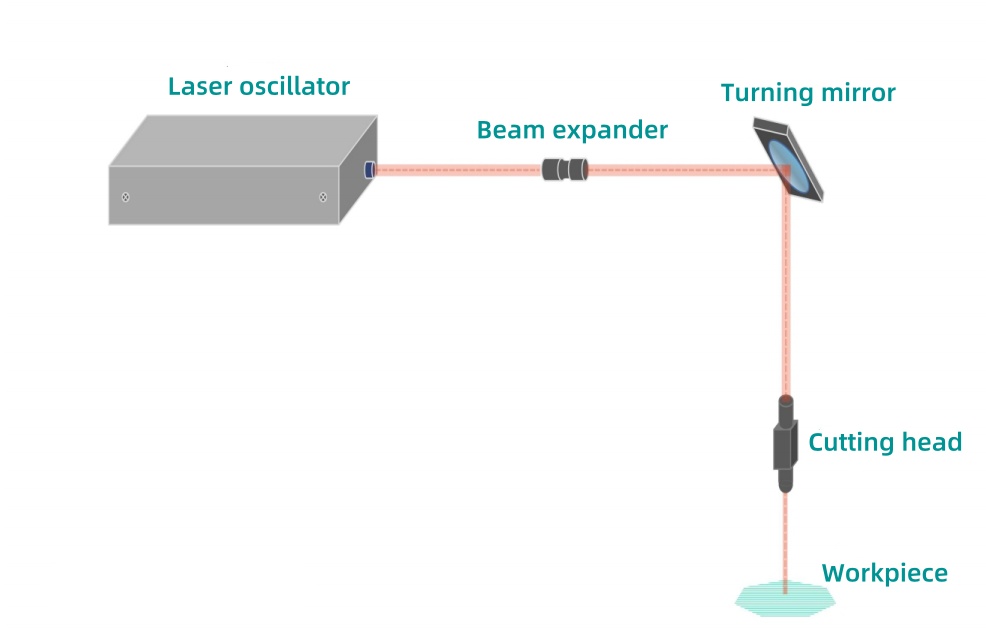

Principe de découpe laser

Le laser génère des impulsions ultracourtes à très haute énergie qui interagissent avec la pièce à des échelles de temps allant de la femtoseconde à la picoseconde. Lors de sa propagation à travers le matériau, le faisceau perturbe sa structure de contrainte pour former des trous de filamentation de l'ordre du micron. L'espacement optimisé des trous génère des microfissures contrôlées, qui, combinées à la technologie de clivage, permettent une séparation précise.

Avantages de la découpe laser

1. Intégration d'automatisation élevée (fonctionnalité combinée de coupe/clivage) avec une faible consommation d'énergie et un fonctionnement simplifié ;

2. Le traitement sans contact permet des capacités uniques inaccessibles par les méthodes conventionnelles ;

3. Le fonctionnement sans consommables réduit les coûts de fonctionnement et améliore la durabilité environnementale ;

4. Précision supérieure avec angle de conicité nul et élimination des dommages secondaires à la pièce ;

XKH fournit des services de personnalisation complets pour nos systèmes de découpe laser, y compris des configurations de plate-forme sur mesure, le développement de paramètres de processus spécialisés et des solutions spécifiques aux applications pour répondre aux exigences de production uniques dans divers secteurs.