Résumé de la plaquette de SiC

plaquettes de carbure de silicium (SiC)Nos substrats sont devenus la référence pour l'électronique haute puissance, haute fréquence et haute température dans les secteurs de l'automobile, des énergies renouvelables et de l'aérospatiale. Notre gamme comprend les principaux polytypes et schémas de dopage : 4H dopé à l'azote (4H-N), semi-isolant haute pureté (HPSI), 3C dopé à l'azote (3C-N) et 4H/6H de type p (4H/6H-P). Nous proposons trois niveaux de qualité : PRIME (substrats polis de qualité industrielle), DUMMY (rodés ou non polis pour les essais de procédés) et RESEARCH (couches épitaxiales et profils de dopage personnalisés pour la R&D). Les diamètres de plaquettes disponibles sont de 2″, 4″, 6″, 8″ et 12″, compatibles avec les équipements traditionnels et les usines de fabrication de pointe. Nous fournissons également des lingots monocristallins et des germes cristallins orientés avec précision pour la croissance cristalline en interne.

Nos plaquettes 4H-N présentent des densités de porteurs de 1 × 10¹⁶ à 1 × 10¹⁹ cm⁻³ et des résistivités de 0,01 à 10 Ω·cm, offrant une excellente mobilité électronique et des champs de claquage supérieurs à 2 MV/cm – idéaux pour les diodes Schottky, les MOSFET et les JFET. Les substrats HPSI présentent une résistivité supérieure à 1 × 10¹² Ω·cm avec des densités de micropipes inférieures à 0,1 cm⁻², garantissant des fuites minimales pour les dispositifs RF et micro-ondes. Le 3C-N cubique, disponible aux formats 2″ et 4″, permet l’hétéroépitaxie sur silicium et prend en charge de nouvelles applications photoniques et MEMS. Les plaquettes 4H/6H-P de type P, dopées à l’aluminium à des concentrations de 1 × 10¹⁶ à 5 × 10¹⁸ cm⁻³, facilitent des architectures de dispositifs complémentaires.

Les plaquettes SiC PRIME subissent un polissage chimico-mécanique pour obtenir une rugosité de surface RMS inférieure à 0,2 nm, une variation d'épaisseur totale inférieure à 3 µm et une courbure inférieure à 10 µm. Les substrats DUMMY accélèrent les tests d'assemblage et de conditionnement, tandis que les plaquettes RESEARCH présentent des épaisseurs de couche épitaxiale de 2 à 30 µm et un dopage sur mesure. Tous les produits sont certifiés par diffraction des rayons X (courbe de diffraction < 30 secondes d'arc) et par spectroscopie Raman. Des tests électriques (mesures d'effet Hall, profilage C-V et analyse par microfluidique) garantissent leur conformité aux normes JEDEC et SEMI.

Des boules jusqu'à 150 mm de diamètre sont obtenues par PVT et CVD avec des densités de dislocations inférieures à 1 × 10³ cm⁻² et un faible nombre de micropipes. Les germes cristallins sont taillés avec un angle de 0,1° par rapport à l'axe c afin de garantir une croissance reproductible et des rendements de découpe élevés.

En combinant plusieurs polytypes, variantes de dopage, niveaux de qualité, tailles de plaquettes SiC et production interne de boules et de cristaux germes, notre plateforme de substrats SiC rationalise les chaînes d'approvisionnement et accélère le développement de dispositifs pour les véhicules électriques, les réseaux intelligents et les applications en environnement difficile.

Résumé de la plaquette de SiC

plaquettes de carbure de silicium (SiC)Les plaquettes de SiC sont devenues le substrat de choix pour l'électronique haute puissance, haute fréquence et haute température dans les secteurs de l'automobile, des énergies renouvelables et de l'aérospatiale. Notre gamme comprend les principaux polytypes et schémas de dopage : 4H dopé à l'azote (4H-N), semi-isolant haute pureté (HPSI), 3C dopé à l'azote (3C-N) et 4H/6H de type p (4H/6H-P), proposés en trois qualités : plaquettes de SiC.Nous proposons des substrats de qualité PRIME (entièrement polis, pour la fabrication de composants), DUMMY (rodés ou non polis pour les essais de procédés) et RESEARCH (couches épitaxiales et profils de dopage personnalisés pour la R&D). Nos plaquettes de SiC sont disponibles en diamètres de 2, 4, 6, 8 et 12 pouces, compatibles avec les équipements traditionnels et les usines de fabrication de pointe. Nous fournissons également des lingots monocristallins et des germes cristallins orientés avec précision pour la croissance cristalline en interne.

Nos plaquettes de SiC 4H-N présentent des densités de porteurs de 1 × 10¹⁶ à 1 × 10¹⁹ cm⁻³ et des résistivités de 0,01 à 10 Ω·cm, offrant une excellente mobilité électronique et des champs de claquage supérieurs à 2 MV/cm – idéaux pour les diodes Schottky, les MOSFET et les JFET. Les substrats HPSI présentent une résistivité supérieure à 1 × 10¹² Ω·cm avec des densités de micropipes inférieures à 0,1 cm⁻², garantissant des fuites minimales pour les dispositifs RF et micro-ondes. Le SiC 3C-N cubique, disponible aux formats 2″ et 4″, permet l’hétéroépitaxie sur silicium et prend en charge de nouvelles applications photoniques et MEMS. Les plaquettes de SiC de type P 4H/6H-P, dopées à l'aluminium à 1×10¹⁶–5×10¹⁸ cm⁻³, facilitent les architectures de dispositifs complémentaires.

Les plaquettes SiC PRIME subissent un polissage chimico-mécanique pour obtenir une rugosité de surface RMS inférieure à 0,2 nm, une variation d'épaisseur totale inférieure à 3 µm et une courbure inférieure à 10 µm. Les substrats DUMMY accélèrent les tests d'assemblage et de conditionnement, tandis que les plaquettes RESEARCH présentent des épaisseurs de couche épitaxiale de 2 à 30 µm et un dopage sur mesure. Tous les produits sont certifiés par diffraction des rayons X (courbe de diffraction < 30 secondes d'arc) et par spectroscopie Raman. Des tests électriques (mesures d'effet Hall, profilage C-V et analyse par microfluidique) garantissent leur conformité aux normes JEDEC et SEMI.

Des boules jusqu'à 150 mm de diamètre sont obtenues par PVT et CVD avec des densités de dislocations inférieures à 1 × 10³ cm⁻² et un faible nombre de micropipes. Les germes cristallins sont taillés avec un angle de 0,1° par rapport à l'axe c afin de garantir une croissance reproductible et des rendements de découpe élevés.

En combinant plusieurs polytypes, variantes de dopage, niveaux de qualité, tailles de plaquettes SiC et production interne de boules et de cristaux germes, notre plateforme de substrats SiC rationalise les chaînes d'approvisionnement et accélère le développement de dispositifs pour les véhicules électriques, les réseaux intelligents et les applications en environnement difficile.

Fiche technique de la plaquette de silicium SiC de type 4H-N de 6 pouces

| Fiche technique des plaquettes de SiC de 6 pouces | ||||

| Paramètre | Sous-paramètre | Niveau Z | Niveau P | Note D |

| Diamètre | 149,5–150,0 mm | 149,5–150,0 mm | 149,5–150,0 mm | |

| Épaisseur | 4H‑N | 350 µm ± 15 µm | 350 µm ± 25 µm | 350 µm ± 25 µm |

| Épaisseur | 4H‑SI | 500 µm ± 15 µm | 500 µm ± 25 µm | 500 µm ± 25 µm |

| Orientation de la plaquette | Hors axe : 4,0° vers <11-20> ±0,5° (4H-N) ; Sur l’axe : <0001> ±0,5° (4H-SI) | Hors axe : 4,0° vers <11-20> ±0,5° (4H-N) ; Sur l’axe : <0001> ±0,5° (4H-SI) | Hors axe : 4,0° vers <11-20> ±0,5° (4H-N) ; Sur l’axe : <0001> ±0,5° (4H-SI) | |

| Densité des micropipes | 4H‑N | ≤ 0,2 cm⁻² | ≤ 2 cm⁻² | ≤ 15 cm⁻² |

| Densité des micropipes | 4H‑SI | ≤ 1 cm⁻² | ≤ 5 cm⁻² | ≤ 15 cm⁻² |

| Résistivité | 4H‑N | 0,015–0,024 Ω·cm | 0,015–0,028 Ω·cm | 0,015–0,028 Ω·cm |

| Résistivité | 4H‑SI | ≥ 1×10¹⁰ Ω·cm | ≥ 1×10⁵ Ω·cm | |

| Orientation à plat primaire | [10-10] ± 5,0° | [10-10] ± 5,0° | [10-10] ± 5,0° | |

| Longueur à plat primaire | 4H‑N | 47,5 mm ± 2,0 mm | ||

| Longueur à plat primaire | 4H‑SI | Entailler | ||

| Exclusion des bords | 3 mm | |||

| Warp/LTV/TTV/Bow | ≤2,5 µm / ≤6 µm / ≤25 µm / ≤35 µm | ≤5 µm / ≤15 µm / ≤40 µm / ≤60 µm | ||

| Rugosité | polonais | Ra ≤ 1 nm | ||

| Rugosité | CMP | Ra ≤ 0,2 nm | Ra ≤ 0,5 nm | |

| Fissures sur les bords | Aucun | Longueur cumulée ≤ 20 mm, longueur unitaire ≤ 2 mm | ||

| Plaques hexagonales | Surface cumulée ≤ 0,05% | Surface cumulée ≤ 0,1% | Surface cumulée ≤ 1% | |

| Zones polytypes | Aucun | Surface cumulée ≤ 3% | Surface cumulée ≤ 3% | |

| Inclusions de carbone | Surface cumulée ≤ 0,05% | Surface cumulée ≤ 3% | ||

| Rayures superficielles | Aucun | Longueur cumulée ≤ 1 × diamètre de la plaquette | ||

| Éclats de bord | Aucune dimension ≥ 0,2 mm de largeur et de profondeur n'est autorisée. | Jusqu'à 7 puces, ≤ 1 mm chacune | ||

| TSD (Déboîtement de la vis filetée) | ≤ 500 cm⁻² | N / A | ||

| BPD (luxation du plan de base) | ≤ 1000 cm⁻² | N / A | ||

| Contamination de surface | Aucun | |||

| Conditionnement | Cassette multi-plaquettes ou conteneur à plaquette unique | Cassette multi-plaquettes ou conteneur à plaquette unique | Cassette multi-plaquettes ou conteneur à plaquette unique | |

Fiche technique de la plaquette de silicium SiC de type 4H-N de 4 pouces

| Fiche technique de la plaquette de SiC de 4 pouces | |||

| Paramètre | Production MPD nulle | Qualité de production standard (qualité P) | Note fictive (note D) |

| Diamètre | 99,5 mm–100,0 mm | ||

| Épaisseur (4H-N) | 350 µm ± 15 µm | 350 µm ± 25 µm | |

| Épaisseur (4H-Si) | 500 µm ± 15 µm | 500 µm ± 25 µm | |

| Orientation de la plaquette | Hors axe : 4,0° vers <1120> ±0,5° pour 4H-N ; sur l’axe : <0001> ±0,5° pour 4H-Si | ||

| Densité des micropipes (4H-N) | ≤0,2 cm⁻² | ≤2 cm⁻² | ≤15 cm⁻² |

| Densité des micropipes (4H-Si) | ≤1 cm⁻² | ≤5 cm⁻² | ≤15 cm⁻² |

| Résistivité (4H-N) | 0,015–0,024 Ω·cm | 0,015–0,028 Ω·cm | |

| Résistivité (4H-Si) | ≥1E10 Ω·cm | ≥1E5 Ω·cm | |

| Orientation à plat primaire | [10-10] ±5,0° | ||

| Longueur à plat primaire | 32,5 mm ±2,0 mm | ||

| Longueur secondaire à plat | 18,0 mm ±2,0 mm | ||

| Orientation secondaire à plat | Face en silicium vers le haut : 90° dans le sens horaire par rapport au plan initial ±5,0° | ||

| Exclusion des bords | 3 mm | ||

| LTV/TTV/Bow Warp | ≤2,5 µm/≤5 µm/≤15 µm/≤30 µm | ≤10 µm/≤15 µm/≤25 µm/≤40 µm | |

| Rugosité | Ra poli ≤ 1 nm ; Ra CMP ≤ 0,2 nm | Ra ≤ 0,5 nm | |

| Fissures sur les bords causées par une lumière de haute intensité | Aucun | Aucun | Longueur cumulée ≤ 10 mm ; longueur unitaire ≤ 2 mm |

| Plaques hexagonales éclairées par une lumière de haute intensité | Surface cumulée ≤0,05% | Surface cumulée ≤0,05% | Surface cumulée ≤0,1% |

| Zones polytypes éclairées par une lumière de haute intensité | Aucun | Surface cumulée ≤3% | |

| Inclusions de carbone visuelles | Surface cumulée ≤0,05% | Surface cumulée ≤3% | |

| Rayures sur la surface du silicone causées par une lumière de haute intensité | Aucun | Longueur cumulée ≤ 1 diamètre de plaquette | |

| Éclats de bord par lumière de haute intensité | Aucune dimension ≥ 0,2 mm de largeur et de profondeur n'est autorisée. | 5 autorisés, ≤1 mm chacun | |

| Contamination de la surface du silicium par la lumière de haute intensité | Aucun | ||

| Déboîtement de la vis de filetage | ≤500 cm⁻² | N / A | |

| Conditionnement | Cassette multi-plaquettes ou conteneur à plaquette unique | Cassette multi-plaquettes ou conteneur à plaquette unique | Cassette multi-plaquettes ou conteneur à plaquette unique |

Fiche technique des plaquettes de silicium SiC de type HPSI de 4 pouces

| Fiche technique des plaquettes de silicium SiC de type HPSI de 4 pouces | |||

| Paramètre | Qualité de production zéro MPD (qualité Z) | Qualité de production standard (qualité P) | Note fictive (note D) |

| Diamètre | 99,5–100,0 mm | ||

| Épaisseur (4H-Si) | 500 µm ±20 µm | 500 µm ±25 µm | |

| Orientation de la plaquette | Hors axe : 4,0° vers <11-20> ±0,5° pour 4H-N ; sur l’axe : <0001> ±0,5° pour 4H-Si | ||

| Densité des micropipes (4H-Si) | ≤1 cm⁻² | ≤5 cm⁻² | ≤15 cm⁻² |

| Résistivité (4H-Si) | ≥1E9 Ω·cm | ≥1E5 Ω·cm | |

| Orientation à plat primaire | (10-10) ±5,0° | ||

| Longueur à plat primaire | 32,5 mm ±2,0 mm | ||

| Longueur secondaire à plat | 18,0 mm ±2,0 mm | ||

| Orientation secondaire à plat | Face en silicium vers le haut : 90° dans le sens horaire par rapport au plan initial ±5,0° | ||

| Exclusion des bords | 3 mm | ||

| LTV/TTV/Bow Warp | ≤3 µm/≤5 µm/≤15 µm/≤30 µm | ≤10 µm/≤15 µm/≤25 µm/≤40 µm | |

| Rugosité (face C) | polonais | Ra ≤ 1 nm | |

| Rugosité (face Si) | CMP | Ra ≤ 0,2 nm | Ra ≤ 0,5 nm |

| Fissures sur les bords causées par une lumière de haute intensité | Aucun | Longueur cumulée ≤ 10 mm ; longueur unitaire ≤ 2 mm | |

| Plaques hexagonales éclairées par une lumière de haute intensité | Surface cumulée ≤0,05% | Surface cumulée ≤0,05% | Surface cumulée ≤0,1% |

| Zones polytypes éclairées par une lumière de haute intensité | Aucun | Surface cumulée ≤3% | |

| Inclusions de carbone visuelles | Surface cumulée ≤0,05% | Surface cumulée ≤3% | |

| Rayures sur la surface du silicone causées par une lumière de haute intensité | Aucun | Longueur cumulée ≤ 1 diamètre de plaquette | |

| Éclats de bord par lumière de haute intensité | Aucune dimension ≥ 0,2 mm de largeur et de profondeur n'est autorisée. | 5 autorisés, ≤1 mm chacun | |

| Contamination de la surface du silicium par la lumière de haute intensité | Aucun | Aucun | |

| Déboîtement de la vis de filetage | ≤500 cm⁻² | N / A | |

| Conditionnement | Cassette multi-plaquettes ou conteneur à plaquette unique | ||

application des plaquettes de SiC

-

Modules de puissance à base de plaquettes de SiC pour onduleurs de véhicules électriques

Les MOSFET et diodes à base de plaquettes de SiC, fabriqués sur des substrats de haute qualité, présentent des pertes de commutation extrêmement faibles. Grâce à la technologie des plaquettes de SiC, ces modules de puissance fonctionnent à des tensions et des températures plus élevées, permettant ainsi des onduleurs de traction plus efficaces. L'intégration de puces de SiC dans les étages de puissance réduit les besoins en refroidissement et l'encombrement, démontrant tout le potentiel de l'innovation offerte par les plaquettes de SiC. -

Dispositifs RF haute fréquence et 5G sur plaquette de SiC

Les amplificateurs et commutateurs RF fabriqués sur des plateformes de plaquettes de SiC semi-isolantes présentent une conductivité thermique et une tension de claquage supérieures. Le substrat en SiC minimise les pertes diélectriques aux fréquences GHz, tandis que sa robustesse garantit un fonctionnement stable sous haute puissance et haute température, faisant du SiC le substrat de choix pour les stations de base 5G et les systèmes radar de nouvelle génération. -

Substrats optoélectroniques et LED à base de plaquettes de SiC

Les LED bleues et UV cultivées sur des substrats de plaquettes de SiC bénéficient d'une excellente adaptation de maille et d'une dissipation thermique optimale. L'utilisation d'une plaquette de SiC polie (face C) garantit des couches épitaxiales uniformes, tandis que la dureté intrinsèque du SiC permet un amincissement précis de la plaquette et un conditionnement fiable des dispositifs. Ces caractéristiques font de la plaquette de SiC la plateforme de choix pour les applications LED haute puissance et longue durée de vie.

Questions et réponses sur les plaquettes de SiC

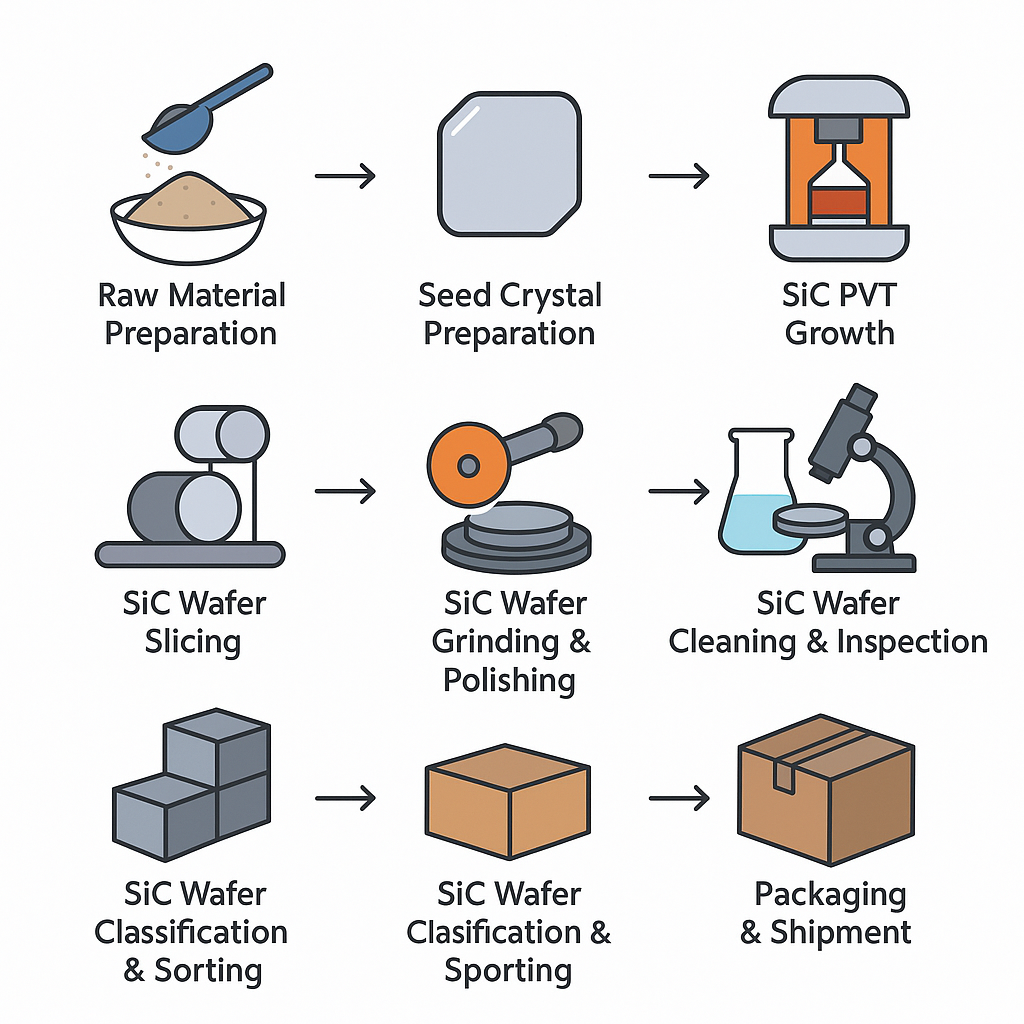

1. Q : Comment sont fabriquées les plaquettes de SiC ?

UN:

plaquettes de SiC fabriquéesÉtapes détaillées

-

plaquettes de SiCPréparation des matières premières

- Utiliser de la poudre de SiC de qualité ≥5N (impuretés ≤1 ppm).

- Tamiser et précuire pour éliminer les composés carbonés ou azotés résiduels.

-

SiCPréparation des germes cristallins

-

Prenez un morceau de monocristal 4H-SiC, coupez-le selon l'orientation 〈0001〉 jusqu'à environ 10 × 10 mm².

-

Polissage de précision à Ra ≤0,1 nm et marquage de l'orientation du cristal.

-

-

SiCCroissance PVT (Transport physique de vapeur)

-

Charger le creuset en graphite : le fond avec de la poudre de SiC, le dessus avec un germe cristallin.

-

Évacuer jusqu'à 10⁻³–10⁻⁵ Torr ou remplir avec de l'hélium de haute pureté à 1 atm.

-

Zone de source de chaleur à 2100–2300 ℃, maintenir la zone de semences à une température inférieure de 100–150 ℃.

-

Contrôler le taux de croissance à 1–5 mm/h pour équilibrer la qualité et le débit.

-

-

SiCRecuit des lingots

-

Recuit du lingot de SiC brut à 1600–1800 ℃ pendant 4 à 8 heures.

-

Objectif : atténuer les contraintes thermiques et réduire la densité des dislocations.

-

-

SiCDécoupe de plaquettes

-

Utilisez une scie à fil diamanté pour découper le lingot en tranches de 0,5 à 1 mm d'épaisseur.

-

Minimiser les vibrations et les forces latérales pour éviter les microfissures.

-

-

SiCTrancheMeulage et polissage

-

Broyage grossierpour éliminer les dommages causés par le sciage (rugosité ~10–30 µm).

-

Broyage finpour obtenir une planéité ≤5 µm.

-

Polissage chimico-mécanique (CMP)pour obtenir une finition miroir (Ra ≤0,2 nm).

-

-

SiCTrancheNettoyage et inspection

-

Nettoyage par ultrasonsdans une solution Piranha (H₂SO₄:H₂O₂), de l'eau DI, puis de l'IPA.

-

Spectroscopie XRD/Ramanpour confirmer le polytype (4H, 6H, 3C).

-

Interférométriepour mesurer la planéité (<5 µm) et la déformation (<20 µm).

-

Sonde à quatre pointspour tester la résistivité (par exemple HPSI ≥10⁹ Ω·cm).

-

Inspection des défautssous microscope à lumière polarisée et testeur de rayures.

-

-

SiCTrancheClassification et tri

-

Trier les plaquettes par polytype et type électrique :

-

4H-SiC de type N (4H-N) : concentration de porteurs 10¹⁶–10¹⁸ cm⁻³

-

SiC 4H de haute pureté semi-isolant (4H-HPSI) : résistivité ≥ 10⁹ Ω·cm

-

6H-SiC de type N (6H-N)

-

Autres : 3C-SiC, type P, etc.

-

-

-

SiCTrancheEmballage et expédition

2. Q : Quels sont les principaux avantages des plaquettes de SiC par rapport aux plaquettes de silicium ?

A : Comparées aux plaquettes de silicium, les plaquettes de SiC permettent :

-

Fonctionnement à tension plus élevée(>1 200 V) avec une résistance à l'état passant plus faible.

-

stabilité à température plus élevée(>300 °C) et une gestion thermique améliorée.

-

Vitesses de commutation plus rapidesavec des pertes de commutation plus faibles, réduisant ainsi le refroidissement au niveau du système et la taille des convertisseurs de puissance.

4. Q : Quels sont les défauts courants qui affectent le rendement et les performances des plaquettes de SiC ?

A : Les principaux défauts des plaquettes de SiC comprennent les micropipes, les dislocations de plan basal (DPB) et les rayures de surface. Les micropipes peuvent entraîner une défaillance catastrophique du dispositif ; les DPB augmentent la résistance à l’état passant au fil du temps ; et les rayures de surface provoquent la rupture de la plaquette ou une mauvaise croissance épitaxiale. Un contrôle rigoureux et la réduction des défauts sont donc essentiels pour optimiser le rendement des plaquettes de SiC.

Date de publication : 30 juin 2025