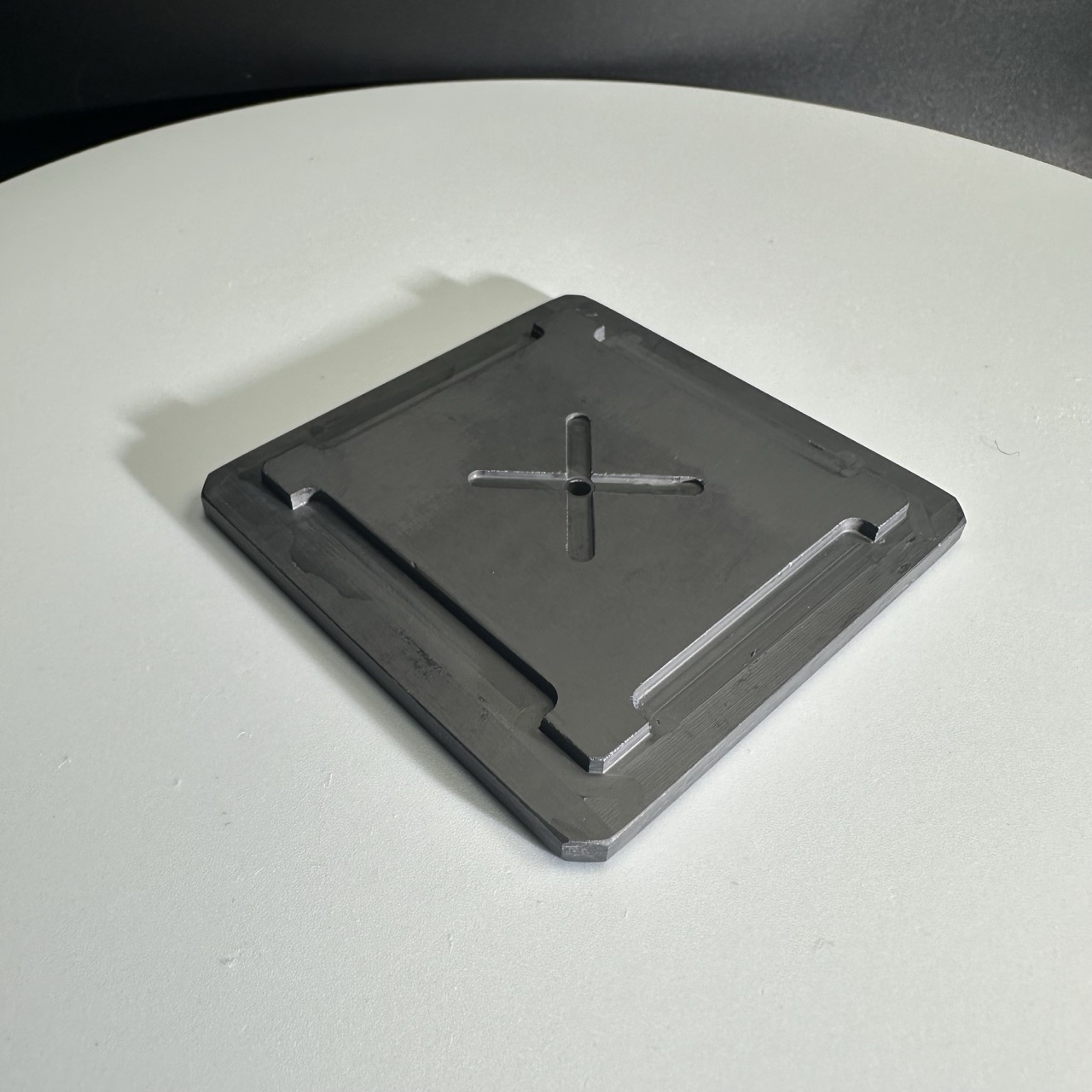

Bras de fourche/effecteur terminal en céramique SiC – Manipulation de précision avancée pour la fabrication de semi-conducteurs

Diagramme détaillé

Présentation du produit

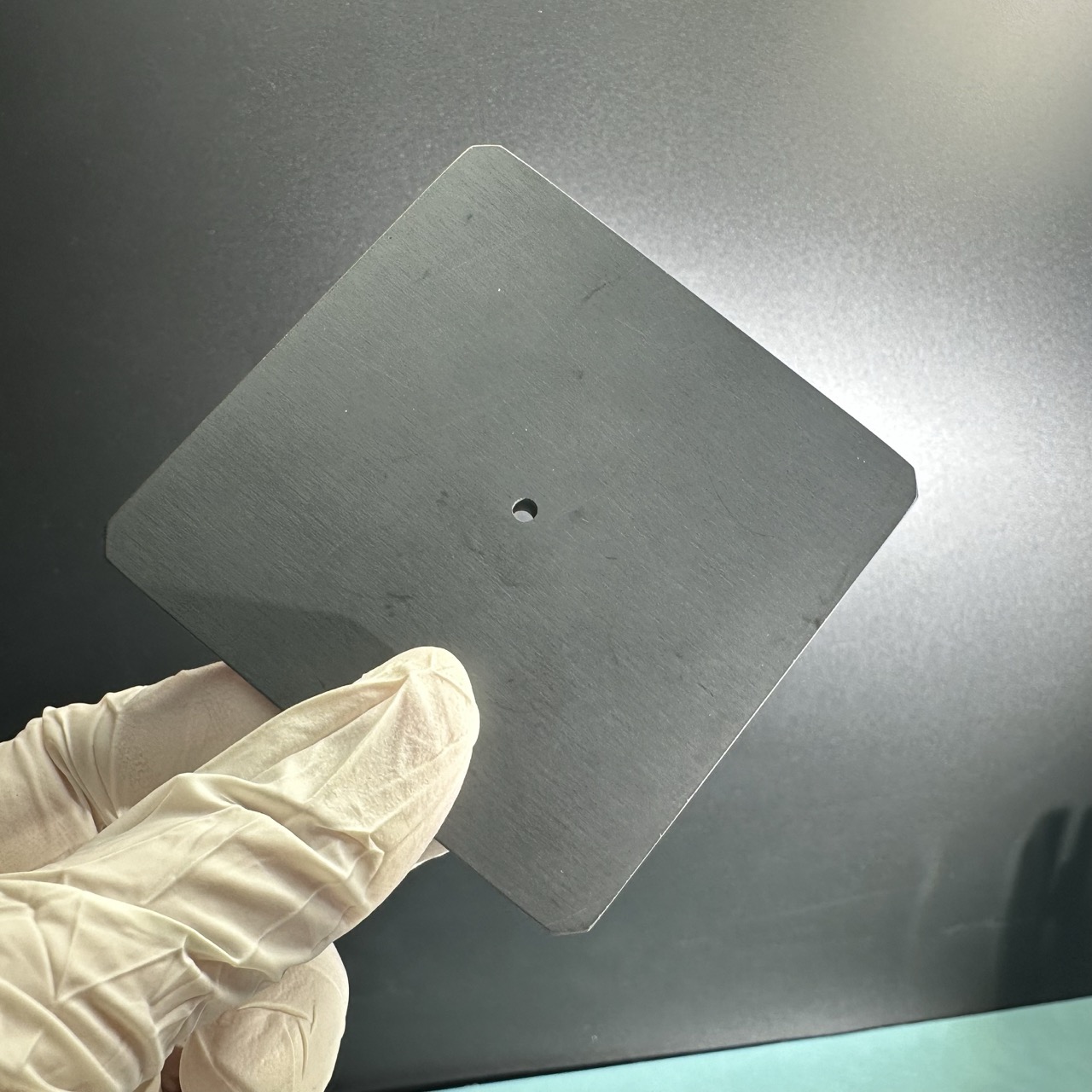

Le bras de fourche en céramique SiC, souvent appelé effecteur terminal en céramique, est un composant de manipulation de précision hautes performances, spécialement développé pour le transport, l'alignement et le positionnement des plaquettes dans les industries de haute technologie, notamment celles des semi-conducteurs et du photovoltaïque. Fabriqué en céramique de carbure de silicium de haute pureté, ce composant allie une résistance mécanique exceptionnelle, une dilatation thermique ultra-faible et une résistance supérieure aux chocs thermiques et à la corrosion.

Contrairement aux effecteurs terminaux traditionnels en aluminium, en acier inoxydable ou même en quartz, les effecteurs terminaux en céramique SiC offrent des performances inégalées dans les chambres à vide, les salles blanches et les environnements de traitement difficiles, ce qui en fait un élément clé des robots de manipulation de plaquettes de nouvelle génération. Face à la demande croissante d'une production sans contamination et aux tolérances de plus en plus strictes dans la fabrication de puces, l'utilisation d'effecteurs terminaux en céramique s'impose rapidement comme la norme industrielle.

Principe de fabrication

La fabrication deEffecteurs terminaux en céramique SiCElle implique une série de procédés de haute précision et de haute pureté qui garantissent performance et durabilité. Deux procédés principaux sont généralement utilisés :

Carbure de silicium lié par réaction (RB-SiC)

Dans ce procédé, une préforme fabriquée à partir de poudre de carbure de silicium et d'un liant est infiltrée de silicium fondu à haute température (~1500 °C). Ce silicium réagit avec le carbone résiduel pour former un composite SiC-Si dense et rigide. Cette méthode offre un excellent contrôle dimensionnel et est rentable pour la production à grande échelle.

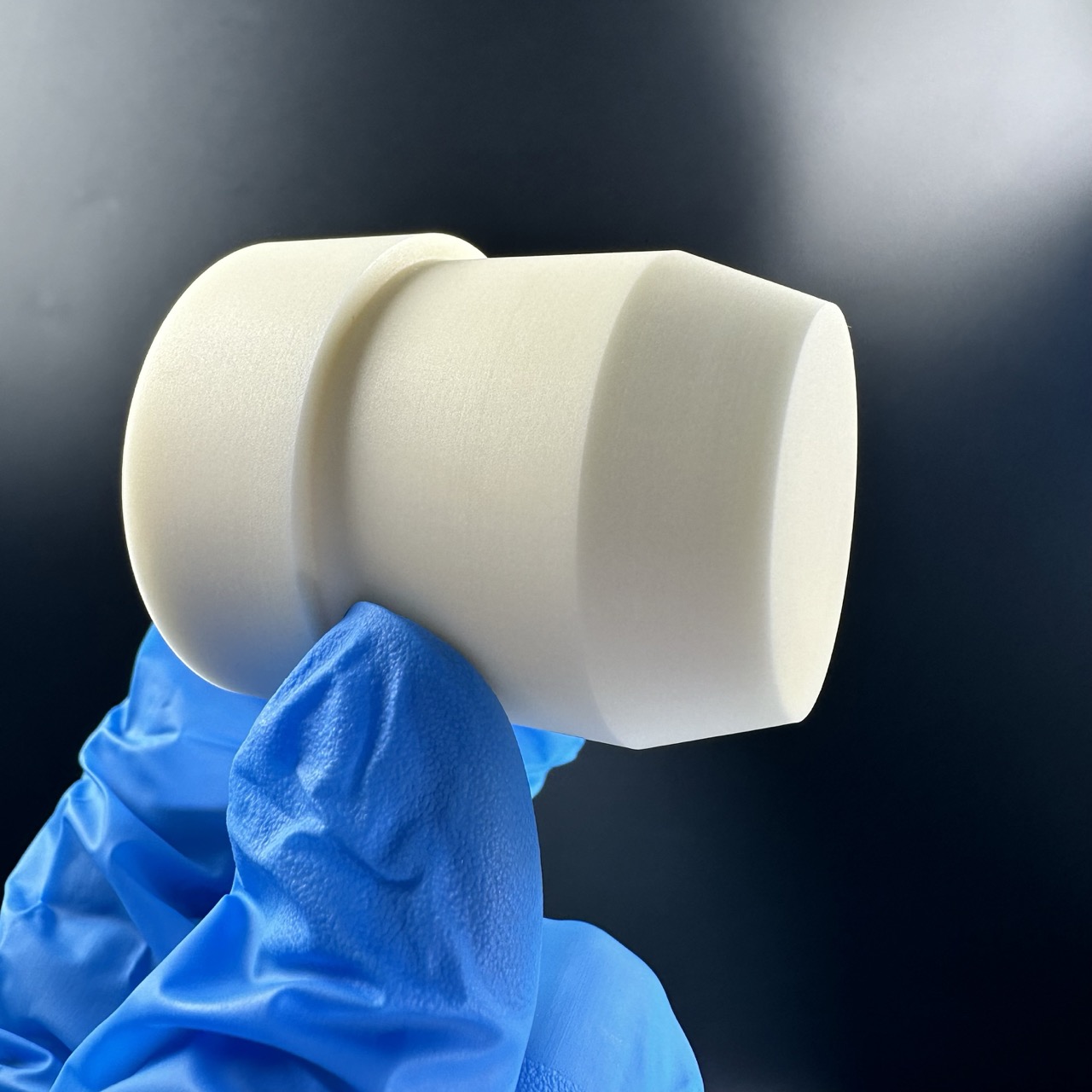

Carbure de silicium fritté sans pression (SSiC)

Le SSiC est fabriqué par frittage de poudre de SiC ultrafine et de haute pureté à des températures extrêmement élevées (> 2000 °C) sans additifs ni phase liante. Il en résulte un produit d'une densité proche de 100 % et présentant les propriétés mécaniques et thermiques les plus élevées parmi les matériaux SiC. Il est idéal pour les applications de manipulation de plaquettes ultracritiques.

Post-traitement

-

Usinage CNC de précision:Atteint une planéité et un parallélisme élevés.

-

Finition de surface:Le polissage au diamant réduit la rugosité de la surface à < 0,02 µm.

-

Inspection:L'interférométrie optique, la CMM et les tests non destructifs sont utilisés pour vérifier chaque pièce.

Ces étapes garantissent que leeffecteur terminal SiCoffre une précision de placement de plaquettes constante, une excellente planéité et une génération de particules minimale.

Principales caractéristiques et avantages

| Fonctionnalité | Description |

|---|---|

| Dureté ultra élevée | Dureté Vickers > 2500 HV, résistant à l'usure et à l'écaillage. |

| Faible dilatation thermique | CTE ~4,5×10⁻⁶/K, permettant une stabilité dimensionnelle dans le cyclage thermique. |

| Inertie chimique | Résistant au HF, HCl, aux gaz plasma et autres agents corrosifs. |

| Excellente résistance aux chocs thermiques | Convient pour le chauffage/refroidissement rapide dans les systèmes sous vide et les fours. |

| Haute rigidité et résistance | Prend en charge les longs bras de fourche en porte-à-faux sans déflexion. |

| Faible dégazage | Idéal pour les environnements à vide ultra-élevé (UHV). |

| Prêt pour salle blanche ISO Classe 1 | Le fonctionnement sans particules garantit l’intégrité des plaquettes. |

Applications

Le bras de fourche/effecteur terminal en céramique SiC est largement utilisé dans les industries exigeant une précision, une propreté et une résistance chimique extrêmes. Parmi les principaux cas d'application, on peut citer :

Fabrication de semi-conducteurs

-

Chargement/déchargement de plaquettes dans les systèmes de dépôt (CVD, PVD), de gravure (RIE, DRIE) et de nettoyage.

-

Transport robotisé de plaquettes entre les FOUP, les cassettes et les outils de traitement.

-

Manipulation à haute température lors du traitement thermique ou du recuit.

Production de cellules photovoltaïques

-

Transport délicat de plaquettes de silicium fragiles ou de substrats solaires dans des lignes automatisées.

Industrie des écrans plats (FPD)

-

Déplacement de grands panneaux ou substrats en verre dans des environnements de production OLED/LCD.

Semi-conducteurs composés / MEMS

-

Utilisé dans les lignes de fabrication GaN, SiC et MEMS où le contrôle de la contamination et la précision du positionnement sont cruciaux.

Son rôle d'effecteur final est particulièrement critique pour garantir une manipulation stable et sans défaut lors d'opérations sensibles.

Capacités de personnalisation

Nous proposons une personnalisation complète pour répondre aux différentes exigences en matière d'équipements et de processus :

-

Conception de la fourche:Dispositions à deux broches, à plusieurs doigts ou à deux niveaux.

-

Compatibilité des tailles de plaquettes:Des plaquettes de 2" à 12".

-

Interfaces de montage: Compatible avec les bras robotiques OEM.

-

Tolérances d'épaisseur et de surface: Planéité au niveau du micron et arrondi des bords disponibles.

-

Caractéristiques antidérapantes:Textures de surface ou revêtements optionnels pour une adhérence sûre des plaquettes.

Chaqueeffecteur terminal en céramiqueest conçu en collaboration avec les clients pour garantir un ajustement précis avec un minimum de changements d'outillage.

Foire aux questions (FAQ)

Q1 : En quoi le SiC est-il meilleur que le quartz pour une application d'effecteur final ?

A1 :Bien que le quartz soit couramment utilisé pour sa pureté, il manque de résistance mécanique et est sujet à la casse sous charge ou aux chocs thermiques. Le SiC offre une résistance mécanique, une résistance à l'usure et une stabilité thermique supérieures, réduisant considérablement les risques d'arrêt et d'endommagement des plaquettes.

Q2 : Ce bras de fourche en céramique est-il compatible avec tous les manipulateurs de plaquettes robotisés ?

A2:Oui, nos effecteurs terminaux en céramique sont compatibles avec la plupart des principaux systèmes de manipulation de plaquettes et peuvent être adaptés à vos modèles robotiques spécifiques avec des dessins techniques précis.

Q3 : Peut-il gérer des plaquettes de 300 mm sans se déformer ?

A3:Absolument. La grande rigidité du SiC permet même aux fourches fines et longues de maintenir solidement des plaquettes de 300 mm sans affaissement ni déformation pendant le mouvement.

Q4 : Quelle est la durée de vie typique d'un effecteur terminal en céramique SiC ?

A4:Avec une utilisation appropriée, un effecteur terminal SiC peut durer 5 à 10 fois plus longtemps que les modèles traditionnels en quartz ou en aluminium, grâce à son excellente résistance aux contraintes thermiques et mécaniques.

Q5 : Proposez-vous des services de remplacement ou de prototypage rapide ?

A5:Oui, nous prenons en charge la production rapide d’échantillons et proposons des services de remplacement basés sur des dessins CAO ou des pièces rétro-conçues à partir d’équipements existants.

À propos de nous

XKH est spécialisé dans le développement, la production et la commercialisation de haute technologie de verres optiques spéciaux et de nouveaux matériaux cristallins. Nos produits sont destinés aux secteurs de l'optique, de l'électronique grand public et de l'armée. Nous proposons des composants optiques en saphir, des protections d'objectifs pour téléphones portables, de la céramique, des LT, du carbure de silicium SIC, du quartz et des plaquettes de cristal semi-conducteur. Forts d'une expertise pointue et d'équipements de pointe, nous excellons dans le traitement de produits non standard et aspirons à devenir une entreprise de pointe dans le domaine des matériaux optoélectroniques.