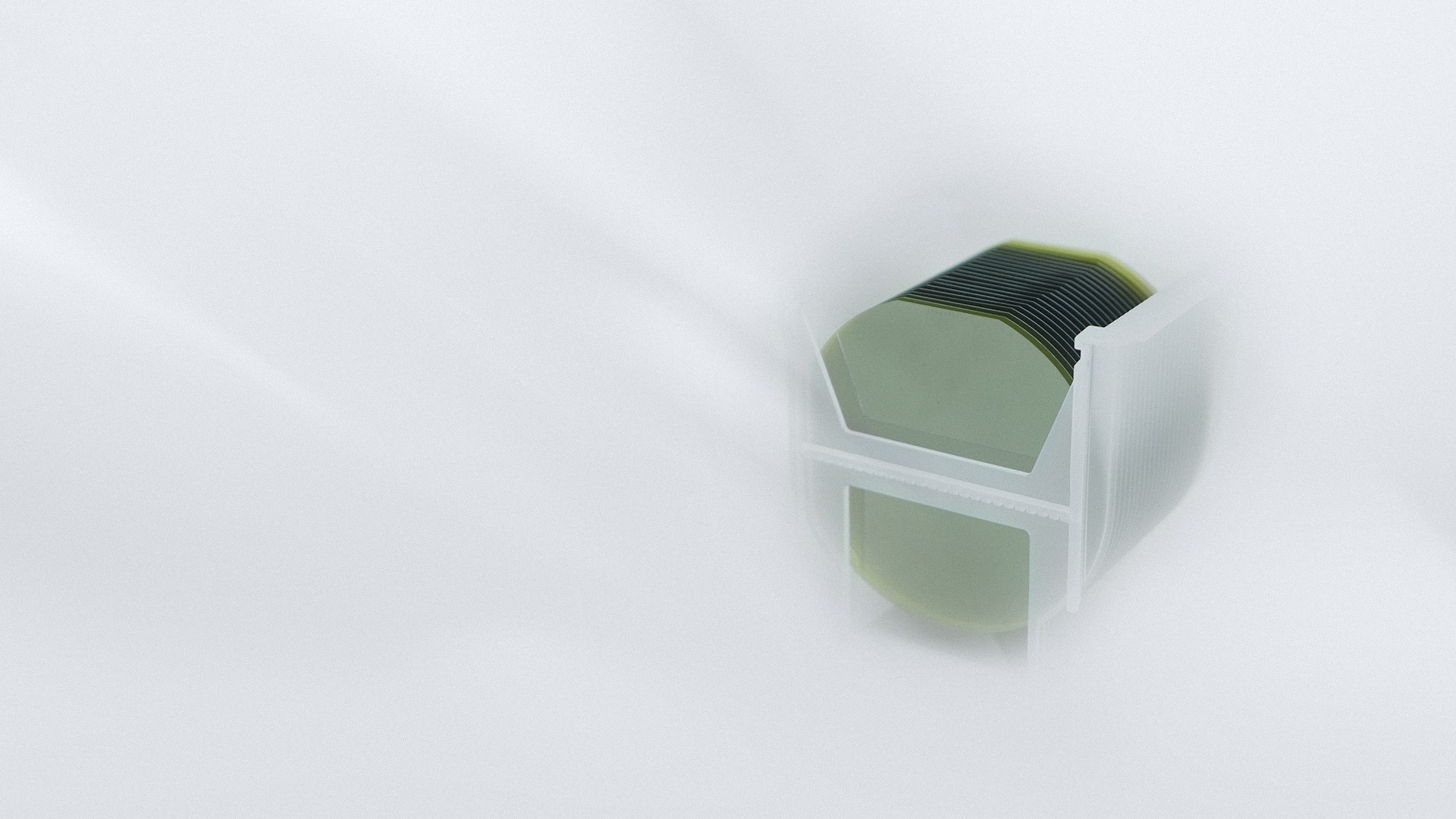

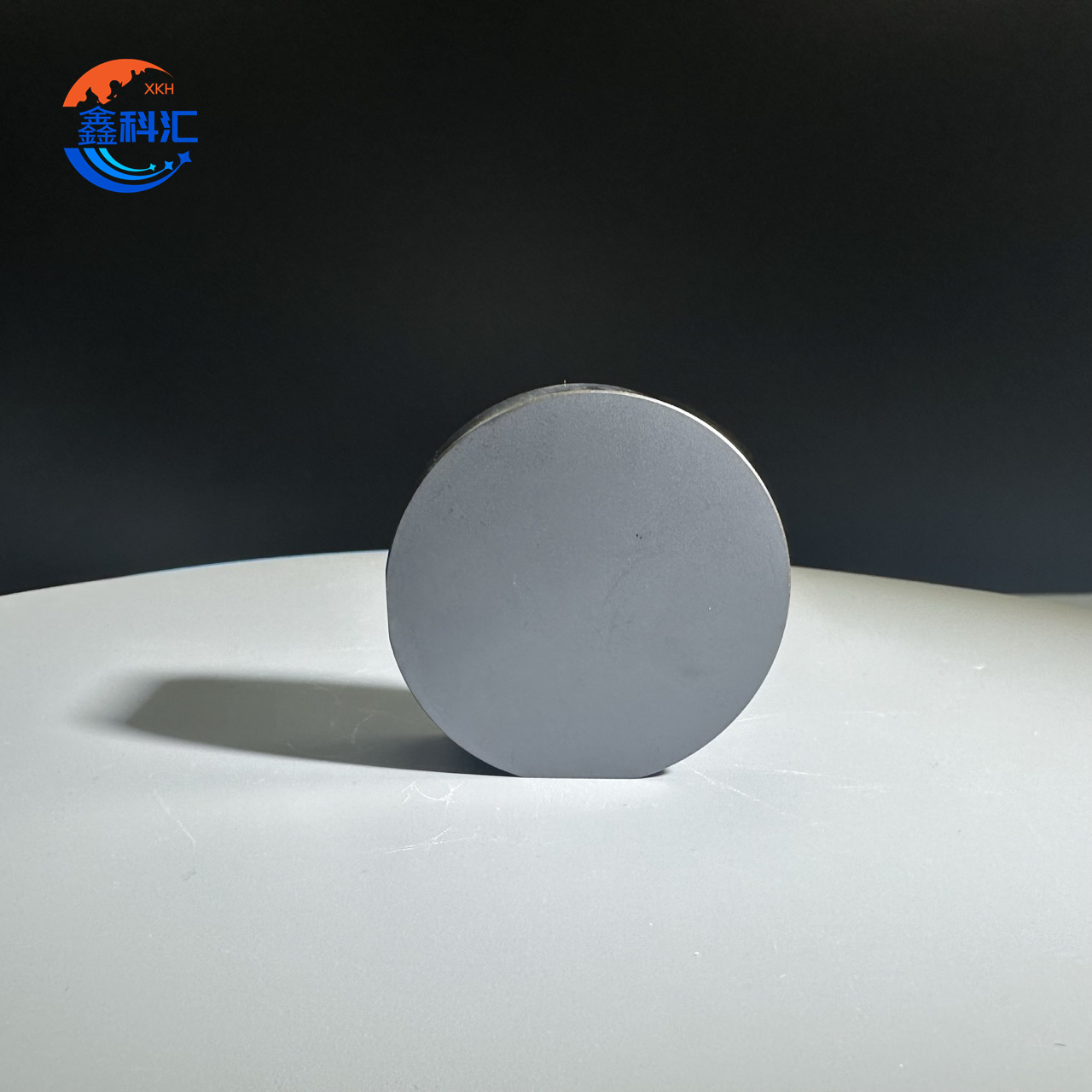

Plaquette de SiC HPSI 4H-N, 6H-N, 6H-P ou 3C-N épitaxiale pour MOS ou SBD

Résumé sur le substrat SiC et la plaquette épitaxiale SiC

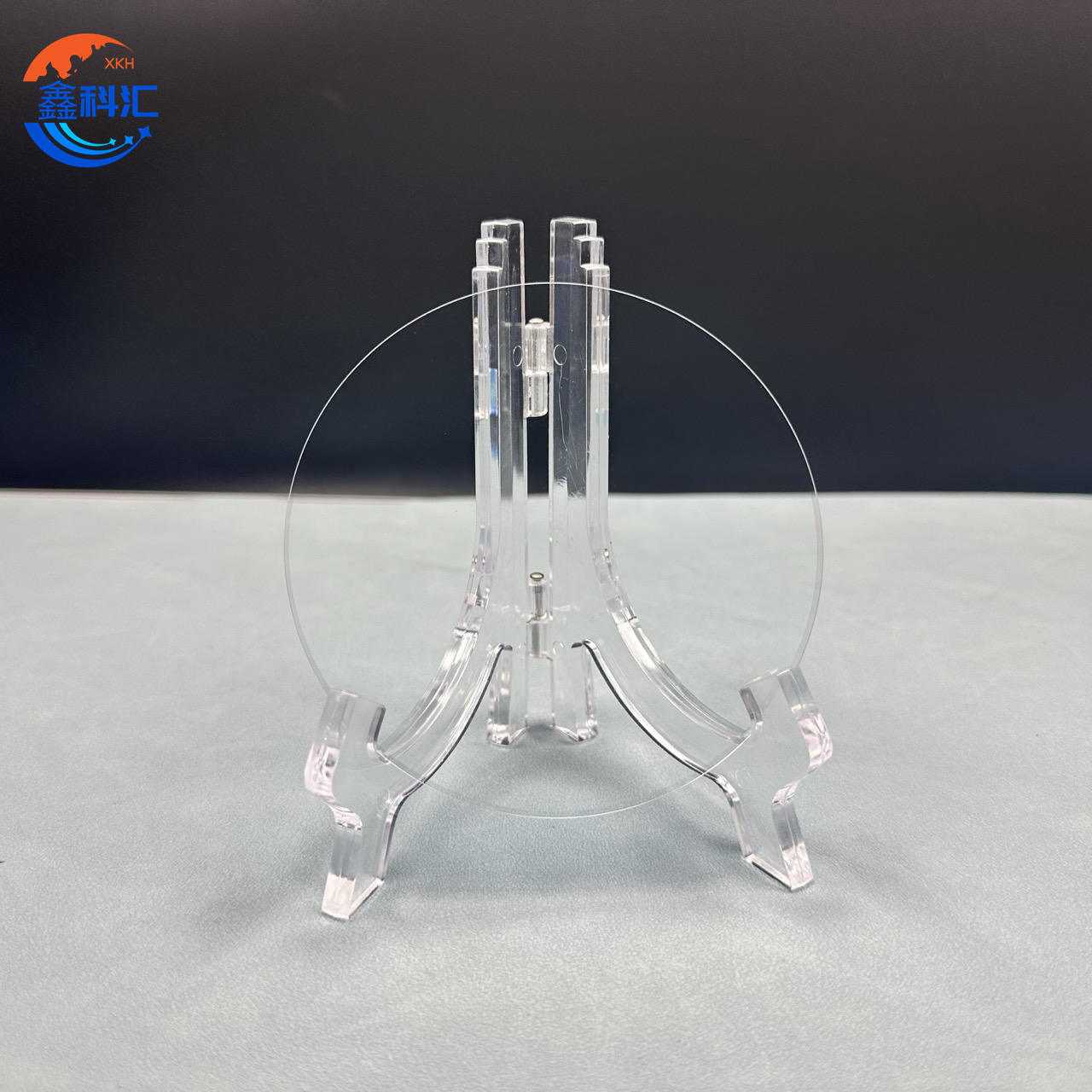

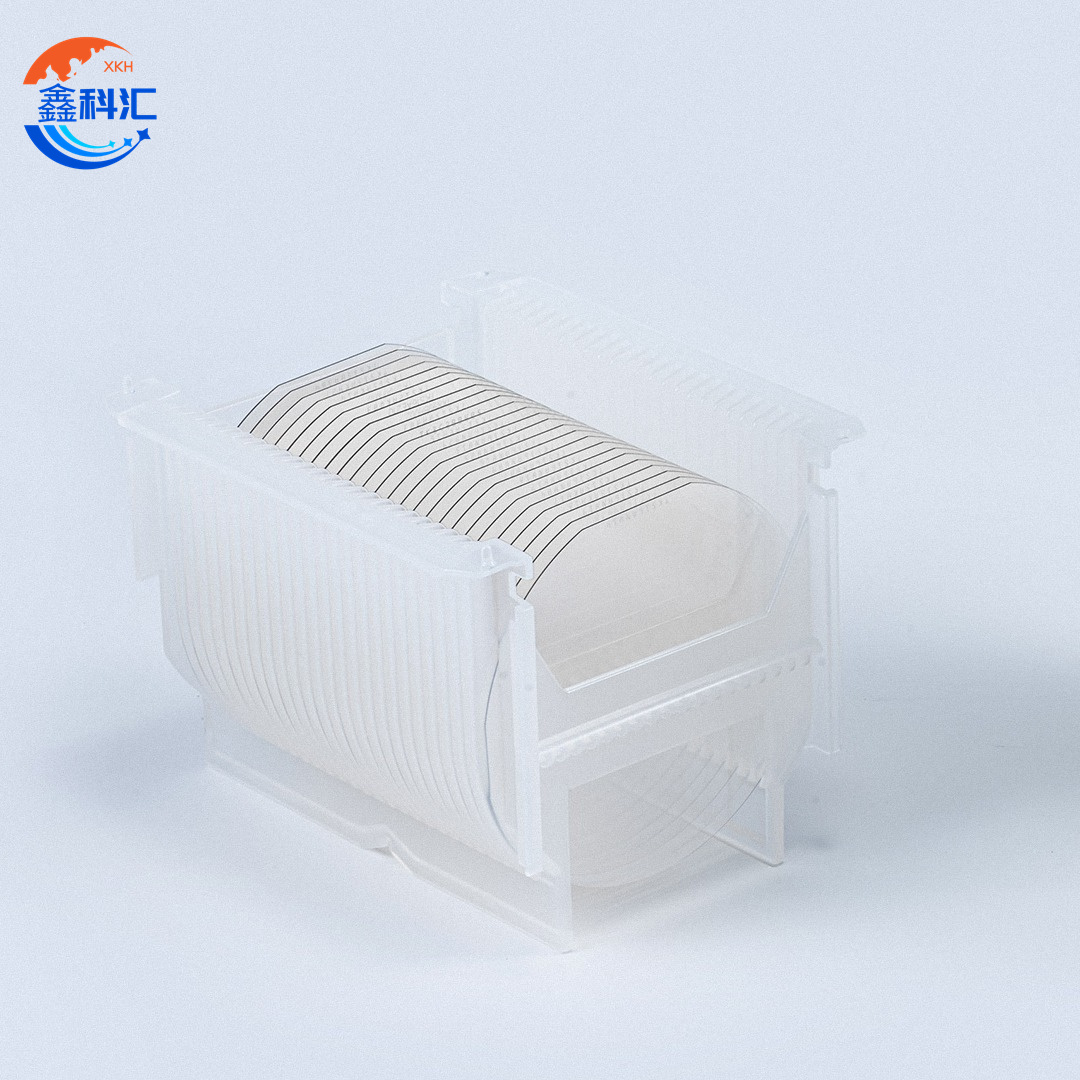

Nous proposons une gamme complète de substrats et de plaquettes SiC de haute qualité, disponibles en plusieurs polytypes et profils de dopage, notamment 4H-N (conducteur de type n), 4H-P (conducteur de type p), 4H-HPSI (semi-isolant de haute pureté) et 6H-P (conducteur de type p), dans des diamètres allant de 4″, 6″ et 8″ jusqu’à 12″. Au-delà des substrats nus, nos services de croissance de plaquettes épitaxiales à valeur ajoutée permettent de produire des plaquettes épitaxiales (epi) dont l’épaisseur (1 à 20 µm), les concentrations de dopage et les densités de défauts sont rigoureusement contrôlées.

Chaque plaquette de silicium et d'épitaxie est soumise à un contrôle rigoureux en ligne (densité de microcanaux < 0,1 cm⁻², rugosité de surface Ra < 0,2 nm) et à une caractérisation électrique complète (CV, cartographie de résistivité) afin de garantir une uniformité cristalline et des performances exceptionnelles. Qu'elles soient utilisées pour des modules d'électronique de puissance, des amplificateurs RF haute fréquence ou des dispositifs optoélectroniques (LED, photodétecteurs), nos gammes de substrats et de plaquettes d'épitaxie en SiC offrent la fiabilité, la stabilité thermique et la rigidité diélectrique requises par les applications les plus exigeantes d'aujourd'hui.

Propriétés et applications du substrat SiC de type 4H-N

-

Structure polytype (hexagonale) du substrat 4H-N SiC

Une large bande interdite d'environ 3,26 eV assure des performances électriques stables et une robustesse thermique dans des conditions de température et de champ électrique élevés.

-

substrat SiCDopage de type N

Un dopage à l'azote contrôlé avec précision permet d'obtenir des concentrations de porteurs de 1×10¹⁶ à 1×10¹⁹ cm⁻³ et des mobilités électroniques à température ambiante allant jusqu'à ~900 cm²/V·s, minimisant ainsi les pertes par conduction.

-

substrat SiCRésistivité et uniformité étendues

Gamme de résistivité disponible de 0,01 à 10 Ω·cm et épaisseurs de plaquettes de 350 à 650 µm avec une tolérance de ±5 % sur le dopage et l'épaisseur — idéal pour la fabrication de dispositifs de haute puissance.

-

substrat SiCDensité de défauts ultra-faible

Densité de micropipes < 0,1 cm⁻² et densité de dislocations dans le plan basal < 500 cm⁻², offrant un rendement de dispositif > 99 % et une intégrité cristalline supérieure.

- substrat SiCConductivité thermique exceptionnelle

Une conductivité thermique allant jusqu'à ~370 W/m·K facilite une évacuation efficace de la chaleur, améliorant ainsi la fiabilité et la densité de puissance du dispositif.

-

substrat SiCApplications cibles

MOSFET SiC, diodes Schottky, modules de puissance et dispositifs RF pour les entraînements de véhicules électriques, les onduleurs solaires, les entraînements industriels, les systèmes de traction et d'autres marchés exigeants de l'électronique de puissance.

Spécifications des plaquettes de silicium SiC de type 4H-N de 6 pouces | ||

| Propriété | Qualité de production zéro MPD (qualité Z) | Note fictive (note D) |

| Grade | Qualité de production zéro MPD (qualité Z) | Note fictive (note D) |

| Diamètre | 149,5 mm - 150,0 mm | 149,5 mm - 150,0 mm |

| Polytype | 4H | 4H |

| Épaisseur | 350 µm ± 15 µm | 350 µm ± 25 µm |

| Orientation de la plaquette | Hors axe : 4,0° vers <1120> ± 0,5° | Hors axe : 4,0° vers <1120> ± 0,5° |

| Densité des micropipes | ≤ 0,2 cm² | ≤ 15 cm² |

| Résistivité | 0,015 - 0,024 Ω·cm | 0,015 - 0,028 Ω·cm |

| Orientation à plat primaire | [10-10] ± 50° | [10-10] ± 50° |

| Longueur à plat primaire | 475 mm ± 2,0 mm | 475 mm ± 2,0 mm |

| Exclusion des bords | 3 mm | 3 mm |

| LTV/TIV / Arc / Warp | ≤ 2,5 µm / ≤ 6 µm / ≤ 25 µm / ≤ 35 µm | ≤ 5 µm / ≤ 15 µm / ≤ 40 µm / ≤ 60 µm |

| Rugosité | Ra polonais ≤ 1 nm | Ra polonais ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Fissures sur les bords causées par une lumière de haute intensité | Longueur cumulée ≤ 20 mm, longueur unitaire ≤ 2 mm | Longueur cumulée ≤ 20 mm, longueur unitaire ≤ 2 mm |

| Plaques hexagonales éclairées par une lumière de haute intensité | Surface cumulée ≤ 0,05% | Surface cumulée ≤ 0,1% |

| Zones polytypes éclairées par une lumière de haute intensité | Surface cumulée ≤ 0,05% | Surface cumulée ≤ 3% |

| Inclusions de carbone visuelles | Surface cumulée ≤ 0,05% | Surface cumulée ≤ 5% |

| Rayures sur la surface du silicone causées par une lumière de haute intensité | Longueur cumulée ≤ 1 diamètre de plaquette | |

| Éclats de bord par lumière de haute intensité | Aucune dimension ≥ 0,2 mm de largeur et de profondeur n'est autorisée. | 7 autorisés, ≤ 1 mm chacun |

| Déboîtement de la vis de filetage | < 500 cm³ | < 500 cm³ |

| Contamination de la surface du silicium par la lumière de haute intensité | ||

| Conditionnement | Cassette multi-plaquettes ou conteneur à plaquette unique | Cassette multi-plaquettes ou conteneur à plaquette unique |

Spécifications des plaquettes de silicium de type 4H-N de 8 pouces | ||

| Propriété | Qualité de production zéro MPD (qualité Z) | Note fictive (note D) |

| Grade | Qualité de production zéro MPD (qualité Z) | Note fictive (note D) |

| Diamètre | 199,5 mm - 200,0 mm | 199,5 mm - 200,0 mm |

| Polytype | 4H | 4H |

| Épaisseur | 500 µm ± 25 µm | 500 µm ± 25 µm |

| Orientation de la plaquette | 4,0° vers <110> ± 0,5° | 4,0° vers <110> ± 0,5° |

| Densité des micropipes | ≤ 0,2 cm² | ≤ 5 cm² |

| Résistivité | 0,015 - 0,025 Ω·cm | 0,015 - 0,028 Ω·cm |

| Orientation noble | ||

| Exclusion des bords | 3 mm | 3 mm |

| LTV/TIV / Arc / Warp | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 70 µm | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 100 µm |

| Rugosité | Ra polonais ≤ 1 nm | Ra polonais ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Fissures sur les bords causées par une lumière de haute intensité | Longueur cumulée ≤ 20 mm, longueur unitaire ≤ 2 mm | Longueur cumulée ≤ 20 mm, longueur unitaire ≤ 2 mm |

| Plaques hexagonales éclairées par une lumière de haute intensité | Surface cumulée ≤ 0,05% | Surface cumulée ≤ 0,1% |

| Zones polytypes éclairées par une lumière de haute intensité | Surface cumulée ≤ 0,05% | Surface cumulée ≤ 3% |

| Inclusions de carbone visuelles | Surface cumulée ≤ 0,05% | Surface cumulée ≤ 5% |

| Rayures sur la surface du silicone causées par une lumière de haute intensité | Longueur cumulée ≤ 1 diamètre de plaquette | |

| Éclats de bord par lumière de haute intensité | Aucune dimension ≥ 0,2 mm de largeur et de profondeur n'est autorisée. | 7 autorisés, ≤ 1 mm chacun |

| Déboîtement de la vis de filetage | < 500 cm³ | < 500 cm³ |

| Contamination de la surface du silicium par la lumière de haute intensité | ||

| Conditionnement | Cassette multi-plaquettes ou conteneur à plaquette unique | Cassette multi-plaquettes ou conteneur à plaquette unique |

Le 4H-SiC est un matériau haute performance utilisé en électronique de puissance, dans les dispositifs RF et pour les applications à haute température. Le « 4H » fait référence à sa structure cristalline hexagonale, et le « N » indique le type de dopage utilisé pour optimiser ses performances.

Le4H-SiCCe type est couramment utilisé pour :

Électronique de puissance :Utilisés dans des dispositifs tels que les diodes, les MOSFET et les IGBT pour les groupes motopropulseurs de véhicules électriques, les machines industrielles et les systèmes d'énergie renouvelable.

Technologie 5G :Avec les exigences de la 5G en matière de composants haute fréquence et haute efficacité, la capacité du SiC à supporter des tensions élevées et à fonctionner à des températures élevées en fait un matériau idéal pour les amplificateurs de puissance des stations de base et les dispositifs RF.

Systèmes d'énergie solaire :Les excellentes propriétés de gestion de la puissance du SiC sont idéales pour les onduleurs et convertisseurs photovoltaïques (énergie solaire).

Véhicules électriques (VE) :Le SiC est largement utilisé dans les groupes motopropulseurs des véhicules électriques pour une conversion d'énergie plus efficace, une production de chaleur réduite et des densités de puissance plus élevées.

Propriétés et applications du substrat SiC 4H semi-isolant

Propriétés:

-

techniques de contrôle de densité sans micropipes: Garantit l'absence de microcanaux, améliorant ainsi la qualité du substrat.

-

techniques de contrôle monocristallines: Garantit une structure monocristalline pour des propriétés de matériau améliorées.

-

techniques de contrôle des inclusions: Minimise la présence d'impuretés ou d'inclusions, assurant ainsi un substrat pur.

-

techniques de contrôle de la résistivitéPermet un contrôle précis de la résistivité électrique, ce qui est crucial pour les performances du dispositif.

-

Techniques de régulation et de contrôle des impuretésRégule et limite l'introduction d'impuretés afin de maintenir l'intégrité du substrat.

-

Techniques de contrôle de la largeur des marches du substratPermet un contrôle précis de la largeur des marches, assurant ainsi une uniformité sur l'ensemble du substrat.

Spécifications du substrat 4H-semi SiC de 6 pouces | ||

| Propriété | Qualité de production zéro MPD (qualité Z) | Note fictive (note D) |

| Diamètre (mm) | 145 mm - 150 mm | 145 mm - 150 mm |

| Polytype | 4H | 4H |

| Épaisseur (µm) | 500 ± 15 | 500 ± 25 |

| Orientation de la plaquette | Sur l'axe : ±0,0001° | Sur l'axe : ±0,05° |

| Densité des micropipes | ≤ 15 cm-2 | ≤ 15 cm-2 |

| Résistivité (Ωcm) | ≥ 10E3 | ≥ 10E3 |

| Orientation à plat primaire | (0-10)° ± 5,0° | (10-10)° ± 5,0° |

| Longueur à plat primaire | Entailler | Entailler |

| Exclusion des bords (mm) | ≤ 2,5 µm / ≤ 15 µm | ≤ 5,5 µm / ≤ 35 µm |

| LTV / Bol / Warp | ≤ 3 µm | ≤ 3 µm |

| Rugosité | Ra poli ≤ 1,5 µm | Ra poli ≤ 1,5 µm |

| Éclats de bord par lumière de haute intensité | ≤ 20 µm | ≤ 60 µm |

| Plaques chauffantes par lumière de haute intensité | Cumulatif ≤ 0,05% | Cumulatif ≤ 3% |

| Zones polytypes éclairées par une lumière de haute intensité | Inclusions de carbone visibles ≤ 0,05 % | Cumulatif ≤ 3% |

| Rayures sur la surface du silicone causées par une lumière de haute intensité | ≤ 0,05% | Cumulatif ≤ 4% |

| Éclats de bord par lumière à haute intensité (taille) | Non autorisé > 0,2 mm Largeur et profondeur | Non autorisé > 0,2 mm Largeur et profondeur |

| Dilatation par vis auxiliaire | ≤ 500 µm | ≤ 500 µm |

| Contamination de la surface du silicium par la lumière de haute intensité | ≤ 1 x 10^5 | ≤ 1 x 10^5 |

| Conditionnement | Cassette multi-plaquettes ou conteneur à plaquette unique | Cassette multi-plaquettes ou conteneur à plaquette unique |

Spécifications du substrat SiC semi-isolant 4H de 4 pouces

| Paramètre | Qualité de production zéro MPD (qualité Z) | Note fictive (note D) |

|---|---|---|

| Propriétés physiques | ||

| Diamètre | 99,5 mm – 100,0 mm | 99,5 mm – 100,0 mm |

| Polytype | 4H | 4H |

| Épaisseur | 500 μm ± 15 μm | 500 μm ± 25 μm |

| Orientation de la plaquette | Sur l'axe : <600h > 0,5° | Sur l'axe : <000h > 0,5° |

| Propriétés électriques | ||

| Densité de micropipes (MPD) | ≤1 cm⁻² | ≤15 cm⁻² |

| Résistivité | ≥150 Ω·cm | ≥1,5 Ω·cm |

| Tolérances géométriques | ||

| Orientation à plat primaire | (0x10) ± 5,0° | (0x10) ± 5,0° |

| Longueur à plat primaire | 52,5 mm ± 2,0 mm | 52,5 mm ± 2,0 mm |

| Longueur secondaire à plat | 18,0 mm ± 2,0 mm | 18,0 mm ± 2,0 mm |

| Orientation secondaire à plat | 90° CW par rapport au plan Prime ± 5,0° (face Si vers le haut) | 90° CW par rapport au plan Prime ± 5,0° (face Si vers le haut) |

| Exclusion des bords | 3 mm | 3 mm |

| LTV / TTV / Arc / Warp | ≤2,5 μm / ≤5 μm / ≤15 μm / ≤30 μm | ≤10 μm / ≤15 μm / ≤25 μm / ≤40 μm |

| Qualité de surface | ||

| Rugosité de surface (Ra poli) | ≤1 nm | ≤1 nm |

| Rugosité de surface (CMP Ra) | ≤0,2 nm | ≤0,2 nm |

| Fissures en bordure (lumière à haute intensité) | Non autorisé | Longueur cumulée ≥ 10 mm, fissure unique ≤ 2 mm |

| Défauts des plaques hexagonales | ≤0,05% surface cumulée | ≤0,1% surface cumulée |

| Zones d'inclusion de polytypes | Non autorisé | ≤1% surface cumulée |

| Inclusions de carbone visuelles | ≤0,05% surface cumulée | ≤1% surface cumulée |

| Rayures sur la surface du silicone | Non autorisé | ≤1 diamètre de plaquette longueur cumulée |

| Éclats de bord | Aucune n'est autorisée (≥0,2 mm largeur/profondeur) | ≤5 éclats (chacun ≤1 mm) |

| Contamination de la surface du silicium | Non spécifié | Non spécifié |

| Conditionnement | ||

| Conditionnement | Cassette multi-plaquettes ou conteneur à plaquette unique | Cassette multi-plaquettes ou |

Application:

LeSubstrats semi-isolants SiC 4Hsont principalement utilisés dans les appareils électroniques de forte puissance et de haute fréquence, notamment dans leschamp RFCes substrats sont essentiels pour diverses applications, notammentsystèmes de communication par micro-ondes, radar à balayage électronique, etdétecteurs électriques sans filLeur conductivité thermique élevée et leurs excellentes caractéristiques électriques les rendent idéaux pour les applications exigeantes dans les systèmes d'électronique de puissance et de communication.

Propriétés et applications des plaquettes épitaxiées SiC de type 4H-N

Propriétés et applications des plaquettes épitaxiales de type SiC 4H-N

Propriétés des plaquettes épitaxiales de type SiC 4H-N :

Composition du matériau :

SiC (carbure de silicium)Reconnu pour son exceptionnelle dureté, sa conductivité thermique élevée et ses excellentes propriétés électriques, le SiC est idéal pour les dispositifs électroniques hautes performances.

Polytype 4H-SiCLe polytype 4H-SiC est reconnu pour sa haute efficacité et sa stabilité dans les applications électroniques.

Dopage de type NLe dopage de type N (dopé à l'azote) offre une excellente mobilité électronique, rendant le SiC adapté aux applications à haute fréquence et à haute puissance.

Conductivité thermique élevée :

Les plaquettes de SiC présentent une conductivité thermique supérieure, généralement comprise entre120–200 W/m·K, leur permettant de gérer efficacement la chaleur dans les dispositifs à haute puissance comme les transistors et les diodes.

Bande interdite large :

Avec une bande interdite de3,26 eVLe 4H-SiC peut fonctionner à des tensions, des fréquences et des températures plus élevées que les dispositifs traditionnels à base de silicium, ce qui le rend idéal pour les applications à haut rendement et à hautes performances.

Propriétés électriques :

La mobilité électronique et la conductivité élevées du SiC en font un matériau idéal pourélectronique de puissance, offrant des vitesses de commutation rapides et une capacité de gestion du courant et de la tension élevée, ce qui permet de créer des systèmes de gestion de l'énergie plus efficaces.

Résistance mécanique et chimique :

Le SiC est l'un des matériaux les plus durs, juste après le diamant, et il est très résistant à l'oxydation et à la corrosion, ce qui le rend durable dans les environnements difficiles.

Applications des plaquettes épitaxiales de type SiC 4H-N :

Électronique de puissance :

Les plaquettes épitaxiées de type SiC 4H-N sont largement utilisées dansMOSFETs de puissance, IGBT, etdiodespourconversion de puissancedans des systèmes tels queonduleurs solaires, véhicules électriques, etsystèmes de stockage d'énergie, offrant des performances et une efficacité énergétique accrues.

Véhicules électriques (VE) :

In groupes motopropulseurs de véhicules électriques, contrôleurs de moteurs, etstations de rechargeLes plaquettes de SiC permettent d'obtenir une meilleure efficacité des batteries, une charge plus rapide et des performances énergétiques globales améliorées grâce à leur capacité à supporter des puissances et des températures élevées.

Systèmes d'énergies renouvelables :

Onduleurs solairesLes plaquettes de SiC sont utilisées danssystèmes d'énergie solairepour convertir le courant continu des panneaux solaires en courant alternatif, augmentant ainsi l'efficacité et les performances globales du système.

ÉoliennesLa technologie SiC est utilisée danssystèmes de contrôle des éoliennes, optimisant ainsi l'efficacité de la production et de la conversion d'énergie.

Aérospatiale et défense :

Les plaquettes de SiC sont idéales pour une utilisation dansélectronique aérospatialeetapplications militaires, y comprissystèmes radaretélectronique satellitaire, où une résistance élevée aux radiations et une stabilité thermique sont cruciales.

Applications à haute température et haute fréquence :

Les plaquettes de SiC excellent dansélectronique haute température, utilisé dansmoteurs d'avion, vaisseau spatial, etsystèmes de chauffage industriels, car elles conservent leurs performances même dans des conditions de chaleur extrême. De plus, leur large bande interdite permet leur utilisation dansapplications à haute fréquencecommeDispositifs RFetcommunications par micro-ondes.

| Spécifications axiales épit de type N de 6 pouces | |||

| Paramètre | unité | Z-MOS | |

| Taper | Conductivité / Dopant | - | Azote de type N |

| Couche tampon | Épaisseur de la couche tampon | um | 1 |

| Tolérance d'épaisseur de la couche tampon | % | ±20% | |

| Concentration de la couche tampon | cm-3 | 1,00E+18 | |

| Tolérance de concentration de la couche tampon | % | ±20% | |

| 1ère couche épitaxiale | Épaisseur de la couche épitaxiale | um | 11,5 |

| Uniformité de l'épaisseur de la couche épitaxiale | % | ±4% | |

| Tolérance d'épaisseur des couches épitaxiales (Spéc.) Max, Min)/Spéc. | % | ±5% | |

| Concentration de la couche épidermique | cm-3 | 1E 15~ 1E 18 | |

| Tolérance à la concentration de la couche épitaxiale | % | 6% | |

| Uniformité de la concentration de la couche épitaxiale (σ /signifier) | % | ≤5% | |

| Uniformité de la concentration de la couche épitaxiale <(max-min)/(max+min> | % | ≤ 10% | |

| Forme de plaquette épitaxiale | Arc | um | ≤±20 |

| CHAÎNE | um | ≤30 | |

| TTV | um | ≤ 10 | |

| LTV | um | ≤2 | |

| Caractéristiques générales | Longueur des rayures | mm | ≤30 mm |

| Éclats de bord | - | AUCUN | |

| Définition des défauts | ≥97% (Mesuré avec 2*2, Les défauts rédhibitoires comprennent : Les défauts comprennent Micropipe / Grandes fosses, Carotte, Triangulaire | ||

| contamination métallique | atomes/cm² | d f f ll i ≤5E10 atomes/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca et Mn) | |

| Emballer | Spécifications d'emballage | pièces/boîte | cassette multi-plaquettes ou conteneur à plaquette unique |

| Spécifications épitaxiales de type N de 8 pouces | |||

| Paramètre | unité | Z-MOS | |

| Taper | Conductivité / Dopant | - | Azote de type N |

| Couche tampon | Épaisseur de la couche tampon | um | 1 |

| Tolérance d'épaisseur de la couche tampon | % | ±20% | |

| Concentration de la couche tampon | cm-3 | 1,00E+18 | |

| Tolérance de concentration de la couche tampon | % | ±20% | |

| 1ère couche épitaxiale | Épaisseur moyenne des couches épitaxiales | um | 8~ 12 |

| Uniformité de l'épaisseur des couches épitaxiales (σ/moyenne) | % | ≤2.0 | |

| Tolérance d'épaisseur des couches épitaxiales ((Spéc. - Max., Min.)/Spéc.) | % | ±6 | |

| Dopage moyen net des couches épitaxiales | cm-3 | 8E+15 ~2E+16 | |

| Uniformité du dopage net des couches épitaxiales (σ/moyenne) | % | ≤5 | |

| Tolérance de dopage net des couches Epi (Spéc. - Max.) | % | ± 10,0 | |

| Forme de plaquette épitaxiale | Mi )/S ) Chaîne | um | ≤50,0 |

| Arc | um | ± 30,0 | |

| TTV | um | ≤ 10,0 | |

| LTV | um | ≤4,0 (10 mm × 10 mm) | |

| Général Caractéristiques | Égratignures | - | Longueur cumulée ≤ 1/2 diamètre de la plaquette |

| Éclats de bord | - | ≤ 2 puces, rayon ≤ 1,5 mm | |

| Contamination des métaux en surface | atomes/cm2 | ≤5E10 atomes/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca et Mn) | |

| Inspection des défauts | % | ≥ 96,0 (Les défauts 2X2 comprennent les micro-canaux/grandes piqûres, Carotte, défauts triangulaires, échecs, Linéaire/IGSF-s, BPD) | |

| Contamination des métaux en surface | atomes/cm2 | ≤5E10 atomes/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca et Mn) | |

| Emballer | Spécifications d'emballage | - | cassette multi-plaquettes ou conteneur à plaquette unique |

Questions et réponses sur les plaquettes de SiC

Q1 : Quels sont les principaux avantages de l'utilisation de plaquettes SiC par rapport aux plaquettes de silicium traditionnelles dans l'électronique de puissance ?

A1 :

Les plaquettes de SiC offrent plusieurs avantages clés par rapport aux plaquettes de silicium (Si) traditionnelles dans l'électronique de puissance, notamment :

Une efficacité accrueLe SiC possède une bande interdite plus large (3,26 eV) que le silicium (1,1 eV), ce qui permet aux dispositifs de fonctionner à des tensions, des fréquences et des températures plus élevées. Il en résulte des pertes de puissance moindres et un rendement accru dans les systèmes de conversion d'énergie.

Conductivité thermique élevéeLa conductivité thermique du SiC est bien supérieure à celle du silicium, ce qui permet une meilleure dissipation de la chaleur dans les applications à haute puissance et améliore ainsi la fiabilité et la durée de vie des dispositifs de puissance.

Gestion des tensions et des courants plus élevésLes dispositifs en SiC peuvent supporter des niveaux de tension et de courant plus élevés, ce qui les rend adaptés aux applications de forte puissance telles que les véhicules électriques, les systèmes d'énergie renouvelable et les entraînements de moteurs industriels.

Vitesse de commutation plus rapideLes dispositifs SiC possèdent des capacités de commutation plus rapides, ce qui contribue à la réduction des pertes d'énergie et de la taille du système, les rendant idéaux pour les applications à haute fréquence.

Q2 : Quelles sont les principales applications des plaquettes de SiC dans l'industrie automobile ?

A2 :

Dans l'industrie automobile, les plaquettes de SiC sont principalement utilisées dans :

Groupes motopropulseurs pour véhicules électriques (VE): des composants à base de SiC commeonduleursetMOSFETs de puissanceAméliorer l'efficacité et les performances des groupes motopropulseurs des véhicules électriques en permettant des vitesses de commutation plus rapides et une densité énergétique plus élevée. Il en résulte une durée de vie de la batterie prolongée et de meilleures performances globales du véhicule.

Chargeurs embarquésLes dispositifs SiC contribuent à améliorer l'efficacité des systèmes de charge embarqués en permettant des temps de charge plus rapides et une meilleure gestion thermique, ce qui est essentiel pour que les véhicules électriques puissent prendre en charge les bornes de recharge haute puissance.

Systèmes de gestion de batterie (BMS)La technologie SiC améliore l'efficacité desystèmes de gestion de batterie, permettant une meilleure régulation de la tension, une gestion de la puissance plus élevée et une durée de vie de la batterie plus longue.

Convertisseurs CC-CCLes plaquettes de SiC sont utilisées dansConvertisseurs CC-CCconvertir plus efficacement le courant continu haute tension en courant continu basse tension, ce qui est crucial dans les véhicules électriques pour gérer l'énergie de la batterie vers les différents composants du véhicule.

Les performances supérieures du SiC dans les applications à haute tension, haute température et haute efficacité en font un élément essentiel de la transition de l'industrie automobile vers la mobilité électrique.

Spécifications des plaquettes de silicium SiC de type 4H-N de 6 pouces | ||

| Propriété | Qualité de production zéro MPD (qualité Z) | Note fictive (note D) |

| Grade | Qualité de production zéro MPD (qualité Z) | Note fictive (note D) |

| Diamètre | 149,5 mm – 150,0 mm | 149,5 mm – 150,0 mm |

| Polytype | 4H | 4H |

| Épaisseur | 350 µm ± 15 µm | 350 µm ± 25 µm |

| Orientation de la plaquette | Hors axe : 4,0° vers <1120> ± 0,5° | Hors axe : 4,0° vers <1120> ± 0,5° |

| Densité des micropipes | ≤ 0,2 cm² | ≤ 15 cm² |

| Résistivité | 0,015 – 0,024 Ω·cm | 0,015 – 0,028 Ω·cm |

| Orientation à plat primaire | [10-10] ± 50° | [10-10] ± 50° |

| Longueur à plat primaire | 475 mm ± 2,0 mm | 475 mm ± 2,0 mm |

| Exclusion des bords | 3 mm | 3 mm |

| LTV/TIV / Arc / Warp | ≤ 2,5 µm / ≤ 6 µm / ≤ 25 µm / ≤ 35 µm | ≤ 5 µm / ≤ 15 µm / ≤ 40 µm / ≤ 60 µm |

| Rugosité | Ra polonais ≤ 1 nm | Ra polonais ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Fissures sur les bords causées par une lumière de haute intensité | Longueur cumulée ≤ 20 mm, longueur unitaire ≤ 2 mm | Longueur cumulée ≤ 20 mm, longueur unitaire ≤ 2 mm |

| Plaques hexagonales éclairées par une lumière de haute intensité | Surface cumulée ≤ 0,05% | Surface cumulée ≤ 0,1% |

| Zones polytypes éclairées par une lumière de haute intensité | Surface cumulée ≤ 0,05% | Surface cumulée ≤ 3% |

| Inclusions de carbone visuelles | Surface cumulée ≤ 0,05% | Surface cumulée ≤ 5% |

| Rayures sur la surface du silicone causées par une lumière de haute intensité | Longueur cumulée ≤ 1 diamètre de plaquette | |

| Éclats de bord par lumière de haute intensité | Aucune dimension ≥ 0,2 mm de largeur et de profondeur n'est autorisée. | 7 autorisés, ≤ 1 mm chacun |

| Déboîtement de la vis de filetage | < 500 cm³ | < 500 cm³ |

| Contamination de la surface du silicium par la lumière de haute intensité | ||

| Conditionnement | Cassette multi-plaquettes ou conteneur à plaquette unique | Cassette multi-plaquettes ou conteneur à plaquette unique |

Spécifications des plaquettes de silicium de type 4H-N de 8 pouces | ||

| Propriété | Qualité de production zéro MPD (qualité Z) | Note fictive (note D) |

| Grade | Qualité de production zéro MPD (qualité Z) | Note fictive (note D) |

| Diamètre | 199,5 mm – 200,0 mm | 199,5 mm – 200,0 mm |

| Polytype | 4H | 4H |

| Épaisseur | 500 µm ± 25 µm | 500 µm ± 25 µm |

| Orientation de la plaquette | 4,0° vers <110> ± 0,5° | 4,0° vers <110> ± 0,5° |

| Densité des micropipes | ≤ 0,2 cm² | ≤ 5 cm² |

| Résistivité | 0,015 – 0,025 Ω·cm | 0,015 – 0,028 Ω·cm |

| Orientation noble | ||

| Exclusion des bords | 3 mm | 3 mm |

| LTV/TIV / Arc / Warp | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 70 µm | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 100 µm |

| Rugosité | Ra polonais ≤ 1 nm | Ra polonais ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Fissures sur les bords causées par une lumière de haute intensité | Longueur cumulée ≤ 20 mm, longueur unitaire ≤ 2 mm | Longueur cumulée ≤ 20 mm, longueur unitaire ≤ 2 mm |

| Plaques hexagonales éclairées par une lumière de haute intensité | Surface cumulée ≤ 0,05% | Surface cumulée ≤ 0,1% |

| Zones polytypes éclairées par une lumière de haute intensité | Surface cumulée ≤ 0,05% | Surface cumulée ≤ 3% |

| Inclusions de carbone visuelles | Surface cumulée ≤ 0,05% | Surface cumulée ≤ 5% |

| Rayures sur la surface du silicone causées par une lumière de haute intensité | Longueur cumulée ≤ 1 diamètre de plaquette | |

| Éclats de bord par lumière de haute intensité | Aucune dimension ≥ 0,2 mm de largeur et de profondeur n'est autorisée. | 7 autorisés, ≤ 1 mm chacun |

| Déboîtement de la vis de filetage | < 500 cm³ | < 500 cm³ |

| Contamination de la surface du silicium par la lumière de haute intensité | ||

| Conditionnement | Cassette multi-plaquettes ou conteneur à plaquette unique | Cassette multi-plaquettes ou conteneur à plaquette unique |

Spécifications du substrat 4H-semi SiC de 6 pouces | ||

| Propriété | Qualité de production zéro MPD (qualité Z) | Note fictive (note D) |

| Diamètre (mm) | 145 mm – 150 mm | 145 mm – 150 mm |

| Polytype | 4H | 4H |

| Épaisseur (µm) | 500 ± 15 | 500 ± 25 |

| Orientation de la plaquette | Sur l'axe : ±0,0001° | Sur l'axe : ±0,05° |

| Densité des micropipes | ≤ 15 cm-2 | ≤ 15 cm-2 |

| Résistivité (Ωcm) | ≥ 10E3 | ≥ 10E3 |

| Orientation à plat primaire | (0-10)° ± 5,0° | (10-10)° ± 5,0° |

| Longueur à plat primaire | Entailler | Entailler |

| Exclusion des bords (mm) | ≤ 2,5 µm / ≤ 15 µm | ≤ 5,5 µm / ≤ 35 µm |

| LTV / Bol / Warp | ≤ 3 µm | ≤ 3 µm |

| Rugosité | Ra poli ≤ 1,5 µm | Ra poli ≤ 1,5 µm |

| Éclats de bord par lumière de haute intensité | ≤ 20 µm | ≤ 60 µm |

| Plaques chauffantes par lumière de haute intensité | Cumulatif ≤ 0,05% | Cumulatif ≤ 3% |

| Zones polytypes éclairées par une lumière de haute intensité | Inclusions de carbone visibles ≤ 0,05 % | Cumulatif ≤ 3% |

| Rayures sur la surface du silicone causées par une lumière de haute intensité | ≤ 0,05% | Cumulatif ≤ 4% |

| Éclats de bord par lumière à haute intensité (taille) | Non autorisé > 0,2 mm Largeur et profondeur | Non autorisé > 0,2 mm Largeur et profondeur |

| Dilatation par vis auxiliaire | ≤ 500 µm | ≤ 500 µm |

| Contamination de la surface du silicium par la lumière de haute intensité | ≤ 1 x 10^5 | ≤ 1 x 10^5 |

| Conditionnement | Cassette multi-plaquettes ou conteneur à plaquette unique | Cassette multi-plaquettes ou conteneur à plaquette unique |

Spécifications du substrat SiC semi-isolant 4H de 4 pouces

| Paramètre | Qualité de production zéro MPD (qualité Z) | Note fictive (note D) |

|---|---|---|

| Propriétés physiques | ||

| Diamètre | 99,5 mm – 100,0 mm | 99,5 mm – 100,0 mm |

| Polytype | 4H | 4H |

| Épaisseur | 500 μm ± 15 μm | 500 μm ± 25 μm |

| Orientation de la plaquette | Sur l'axe : <600h > 0,5° | Sur l'axe : <000h > 0,5° |

| Propriétés électriques | ||

| Densité de micropipes (MPD) | ≤1 cm⁻² | ≤15 cm⁻² |

| Résistivité | ≥150 Ω·cm | ≥1,5 Ω·cm |

| Tolérances géométriques | ||

| Orientation à plat primaire | (0×10) ± 5,0° | (0×10) ± 5,0° |

| Longueur à plat primaire | 52,5 mm ± 2,0 mm | 52,5 mm ± 2,0 mm |

| Longueur secondaire à plat | 18,0 mm ± 2,0 mm | 18,0 mm ± 2,0 mm |

| Orientation secondaire à plat | 90° CW par rapport au plan Prime ± 5,0° (face Si vers le haut) | 90° CW par rapport au plan Prime ± 5,0° (face Si vers le haut) |

| Exclusion des bords | 3 mm | 3 mm |

| LTV / TTV / Arc / Warp | ≤2,5 μm / ≤5 μm / ≤15 μm / ≤30 μm | ≤10 μm / ≤15 μm / ≤25 μm / ≤40 μm |

| Qualité de surface | ||

| Rugosité de surface (Ra poli) | ≤1 nm | ≤1 nm |

| Rugosité de surface (CMP Ra) | ≤0,2 nm | ≤0,2 nm |

| Fissures en bordure (lumière à haute intensité) | Non autorisé | Longueur cumulée ≥ 10 mm, fissure unique ≤ 2 mm |

| Défauts des plaques hexagonales | ≤0,05% surface cumulée | ≤0,1% surface cumulée |

| Zones d'inclusion de polytypes | Non autorisé | ≤1% surface cumulée |

| Inclusions de carbone visuelles | ≤0,05% surface cumulée | ≤1% surface cumulée |

| Rayures sur la surface du silicone | Non autorisé | ≤1 diamètre de plaquette longueur cumulée |

| Éclats de bord | Aucune n'est autorisée (≥0,2 mm largeur/profondeur) | ≤5 éclats (chacun ≤1 mm) |

| Contamination de la surface du silicium | Non spécifié | Non spécifié |

| Conditionnement | ||

| Conditionnement | Cassette multi-plaquettes ou conteneur à plaquette unique | Cassette multi-plaquettes ou |

| Spécifications axiales épit de type N de 6 pouces | |||

| Paramètre | unité | Z-MOS | |

| Taper | Conductivité / Dopant | - | Azote de type N |

| Couche tampon | Épaisseur de la couche tampon | um | 1 |

| Tolérance d'épaisseur de la couche tampon | % | ±20% | |

| Concentration de la couche tampon | cm-3 | 1,00E+18 | |

| Tolérance de concentration de la couche tampon | % | ±20% | |

| 1ère couche épitaxiale | Épaisseur de la couche épitaxiale | um | 11,5 |

| Uniformité de l'épaisseur de la couche épitaxiale | % | ±4% | |

| Tolérance d'épaisseur des couches épitaxiales (Spéc.) Max, Min)/Spéc. | % | ±5% | |

| Concentration de la couche épidermique | cm-3 | 1E 15~ 1E 18 | |

| Tolérance à la concentration de la couche épitaxiale | % | 6% | |

| Uniformité de la concentration de la couche épitaxiale (σ /signifier) | % | ≤5% | |

| Uniformité de la concentration de la couche épitaxiale <(max-min)/(max+min> | % | ≤ 10% | |

| Forme de plaquette épitaxiale | Arc | um | ≤±20 |

| CHAÎNE | um | ≤30 | |

| TTV | um | ≤ 10 | |

| LTV | um | ≤2 | |

| Caractéristiques générales | Longueur des rayures | mm | ≤30 mm |

| Éclats de bord | - | AUCUN | |

| Définition des défauts | ≥97% (Mesuré avec 2*2, Les défauts rédhibitoires comprennent : Les défauts comprennent Micropipe / Grandes fosses, Carotte, Triangulaire | ||

| contamination métallique | atomes/cm² | d f f ll i ≤5E10 atomes/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca et Mn) | |

| Emballer | Spécifications d'emballage | pièces/boîte | cassette multi-plaquettes ou conteneur à plaquette unique |

| Spécifications épitaxiales de type N de 8 pouces | |||

| Paramètre | unité | Z-MOS | |

| Taper | Conductivité / Dopant | - | Azote de type N |

| Couche tampon | Épaisseur de la couche tampon | um | 1 |

| Tolérance d'épaisseur de la couche tampon | % | ±20% | |

| Concentration de la couche tampon | cm-3 | 1,00E+18 | |

| Tolérance de concentration de la couche tampon | % | ±20% | |

| 1ère couche épitaxiale | Épaisseur moyenne des couches épitaxiales | um | 8~ 12 |

| Uniformité de l'épaisseur des couches épitaxiales (σ/moyenne) | % | ≤2.0 | |

| Tolérance d'épaisseur des couches épitaxiales ((Spéc. - Max., Min.)/Spéc.) | % | ±6 | |

| Dopage moyen net des couches épitaxiales | cm-3 | 8E+15 ~2E+16 | |

| Uniformité du dopage net des couches épitaxiales (σ/moyenne) | % | ≤5 | |

| Tolérance de dopage net des couches Epi (Spéc. - Max.) | % | ± 10,0 | |

| Forme de plaquette épitaxiale | Mi )/S ) Chaîne | um | ≤50,0 |

| Arc | um | ± 30,0 | |

| TTV | um | ≤ 10,0 | |

| LTV | um | ≤4,0 (10 mm × 10 mm) | |

| Général Caractéristiques | Égratignures | - | Longueur cumulée ≤ 1/2 diamètre de la plaquette |

| Éclats de bord | - | ≤ 2 puces, rayon ≤ 1,5 mm | |

| Contamination des métaux en surface | atomes/cm2 | ≤5E10 atomes/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca et Mn) | |

| Inspection des défauts | % | ≥ 96,0 (Les défauts 2X2 comprennent les micro-canaux/grandes piqûres, Carotte, défauts triangulaires, échecs, Linéaire/IGSF-s, BPD) | |

| Contamination des métaux en surface | atomes/cm2 | ≤5E10 atomes/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca et Mn) | |

| Emballer | Spécifications d'emballage | - | cassette multi-plaquettes ou conteneur à plaquette unique |

Q1 : Quels sont les principaux avantages de l'utilisation de plaquettes SiC par rapport aux plaquettes de silicium traditionnelles dans l'électronique de puissance ?

A1 :

Les plaquettes de SiC offrent plusieurs avantages clés par rapport aux plaquettes de silicium (Si) traditionnelles dans l'électronique de puissance, notamment :

Une efficacité accrueLe SiC possède une bande interdite plus large (3,26 eV) que le silicium (1,1 eV), ce qui permet aux dispositifs de fonctionner à des tensions, des fréquences et des températures plus élevées. Il en résulte des pertes de puissance moindres et un rendement accru dans les systèmes de conversion d'énergie.

Conductivité thermique élevéeLa conductivité thermique du SiC est bien supérieure à celle du silicium, ce qui permet une meilleure dissipation de la chaleur dans les applications à haute puissance et améliore ainsi la fiabilité et la durée de vie des dispositifs de puissance.

Gestion des tensions et des courants plus élevésLes dispositifs en SiC peuvent supporter des niveaux de tension et de courant plus élevés, ce qui les rend adaptés aux applications de forte puissance telles que les véhicules électriques, les systèmes d'énergie renouvelable et les entraînements de moteurs industriels.

Vitesse de commutation plus rapideLes dispositifs SiC possèdent des capacités de commutation plus rapides, ce qui contribue à la réduction des pertes d'énergie et de la taille du système, les rendant idéaux pour les applications à haute fréquence.

Q2 : Quelles sont les principales applications des plaquettes de SiC dans l'industrie automobile ?

A2 :

Dans l'industrie automobile, les plaquettes de SiC sont principalement utilisées dans :

Groupes motopropulseurs pour véhicules électriques (VE): des composants à base de SiC commeonduleursetMOSFETs de puissanceAméliorer l'efficacité et les performances des groupes motopropulseurs des véhicules électriques en permettant des vitesses de commutation plus rapides et une densité énergétique plus élevée. Il en résulte une durée de vie de la batterie prolongée et de meilleures performances globales du véhicule.

Chargeurs embarquésLes dispositifs SiC contribuent à améliorer l'efficacité des systèmes de charge embarqués en permettant des temps de charge plus rapides et une meilleure gestion thermique, ce qui est essentiel pour que les véhicules électriques puissent prendre en charge les bornes de recharge haute puissance.

Systèmes de gestion de batterie (BMS)La technologie SiC améliore l'efficacité desystèmes de gestion de batterie, permettant une meilleure régulation de la tension, une gestion de la puissance plus élevée et une durée de vie de la batterie plus longue.

Convertisseurs CC-CCLes plaquettes de SiC sont utilisées dansConvertisseurs CC-CCconvertir plus efficacement le courant continu haute tension en courant continu basse tension, ce qui est crucial dans les véhicules électriques pour gérer l'énergie de la batterie vers les différents composants du véhicule.

Les performances supérieures du SiC dans les applications à haute tension, haute température et haute efficacité en font un élément essentiel de la transition de l'industrie automobile vers la mobilité électrique.